Dans le monde de la métallurgie, le recuit et la trempe sont deux processus de traitement thermique fondamentaux qui produisent des résultats presque opposés. Bien que les deux commencent par chauffer un métal à une température spécifique, la différence cruciale réside dans la méthode de refroidissement. Le recuit implique un refroidissement lent et contrôlé pour rendre un métal plus tendre, plus ductile et pour soulager les contraintes internes. La trempe, en revanche, utilise un refroidissement rapide et drastique pour rendre certains aciers exceptionnellement durs et cassants.

La différence fondamentale n'est pas le chauffage, mais le refroidissement. Votre choix entre le recuit et la trempe est un choix entre deux objectifs distincts : rendre un métal facile à travailler (recuit) ou le rendre extrêmement dur et résistant à l'usure (trempe).

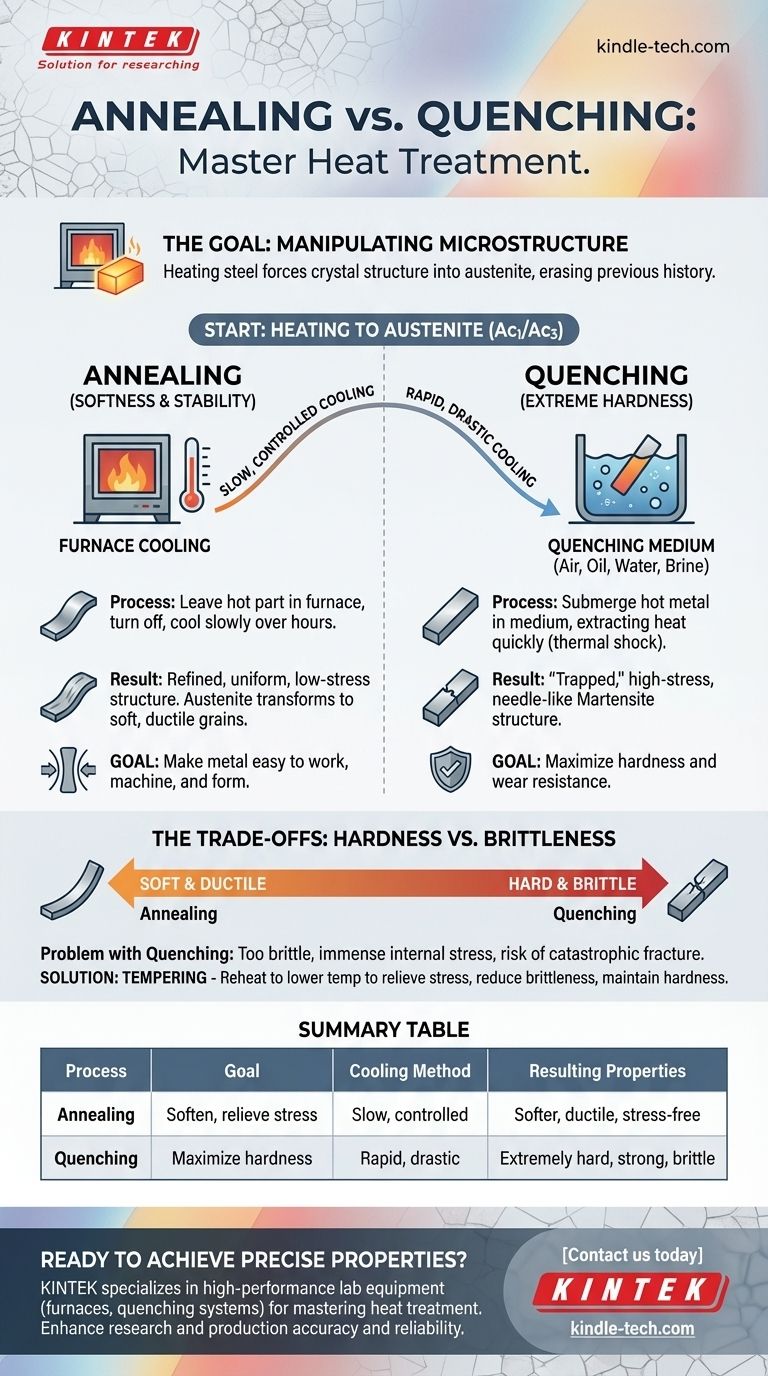

L'objectif du traitement thermique : Manipuler la microstructure

Pour comprendre ces processus, vous devez d'abord comprendre pourquoi le métal est chauffé. L'objectif est de modifier délibérément sa structure cristalline interne, ou microstructure, afin d'obtenir un ensemble de propriétés physiques souhaitées.

Pourquoi chauffer le métal en premier lieu ?

Chauffer l'acier au-dessus d'une température critique (souvent appelée Ac1 ou Ac3) force sa structure cristalline à adopter un état appelé austénite. Cet état austénitique est le point de départ nécessaire pour le recuit et la trempe. C'est une structure uniforme qui efface efficacement l'historique microstructural antérieur du métal.

Le rôle critique de la vitesse de refroidissement

Une fois que le métal est à l'état austénitique, la vitesse à laquelle il est refroidi dicte la microstructure finale et, par conséquent, sa dureté, sa ductilité et sa résistance. Cette vitesse de refroidissement est la variable la plus importante qui sépare le recuit de la trempe.

Le Recuit : La voie vers la malléabilité et la stabilité

Le recuit est un processus conçu pour amener un métal à son état le plus doux, le plus stable et le moins contraint. Il est souvent utilisé pour faciliter l'usinage d'un matériau ou pour annuler les effets de l'écrouissage.

Le processus : Refroidissement lent et contrôlé

Comme indiqué dans diverses méthodes de recuit, l'étape déterminante est toujours le refroidissement lent. Ceci est souvent réalisé en laissant la pièce chaude à l'intérieur du four et en éteignant le four, permettant à la fois de refroidir sur de nombreuses heures. Dans d'autres cas, la pièce peut être enterrée dans un matériau isolant comme du sable ou des cendres.

Le résultat : Une structure raffinée et sans contrainte

Ce refroidissement lent permet aux cristaux d'austénite de se transformer en une microstructure douce et ductile. Le processus soulage les contraintes internes qui auraient pu être introduites lors des étapes de fabrication précédentes telles que le forgeage, la coulée ou l'usinage intensif. Le produit final est uniforme, doux et facile à former.

La Trempe : La voie vers une dureté extrême

La trempe est l'opposé exact du recuit. Son objectif est de créer la structure la plus dure qu'un acier puisse atteindre, en privilégiant la dureté et la résistance à l'usure avant tout.

Le processus : Refroidissement rapide et drastique

Au lieu d'un refroidissement lent, la trempe consiste à immerger le métal chaud dans un milieu qui extrait la chaleur le plus rapidement possible. Les milieux de trempe courants, par ordre de sévérité croissante, comprennent l'air, l'huile, l'eau et la saumure (eau salée). Cette chute de température soudaine est un choc thermique.

Le résultat : Une structure "piégée" à haute contrainte

Le refroidissement rapide ne donne pas à l'austénite le temps de se transformer en structures molles d'une pièce recuite. Au lieu de cela, il « piège » les atomes de carbone dans une structure cristalline très déformée et aciculaire appelée martensite. La martensite est extrêmement dure, très résistante et exceptionnellement cassante.

Comprendre les compromis : Dureté contre fragilité

Aucun processus n'est intrinsèquement « meilleur » ; ce sont des outils utilisés pour atteindre des objectifs d'ingénierie spécifiques, souvent opposés. Comprendre leurs compromis est essentiel pour les utiliser correctement.

Le spectre dureté-ductilité

Vous ne pouvez pas avoir une dureté maximale et une ductilité maximale en même temps. Le recuit rapproche un métal de l'extrémité molle et ductile du spectre. La trempe le déplace vers l'extrémité dure et cassante.

Le problème avec la trempe : Fragilité et contrainte

Bien qu'une pièce trempée soit extrêmement dure, elle est souvent trop cassante pour une utilisation pratique. La structure martensitique est soumise à d'énormes contraintes internes, et un impact brusque pourrait la faire se briser comme du verre. Aucun ingénieur ne souhaite qu'une dent d'engrenage ou un roulement se fracture de manière catastrophique.

La solution : Le revenu

En raison de cette fragilité, une pièce trempée est presque toujours revenu. Le revenu est un traitement thermique secondaire où la pièce est réchauffée à une température beaucoup plus basse (inférieure au point critique Ac1) et maintenue pendant un certain temps. Ce processus soulage les contraintes internes et réduit la fragilité, bien qu'avec une légère réduction de la dureté maximale. Le résultat final est une pièce à la fois très dure et suffisamment tenace pour son service prévu.

Faire le bon choix pour votre application

Votre choix de traitement thermique doit être directement aligné sur les exigences de performance finales du composant.

- Si votre objectif principal est la facilité de travail et la relaxation des contraintes : Le recuit est le processus correct pour ramollir le matériau en vue de l'usinage, du formage ou pour réinitialiser ses propriétés avant un autre traitement.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : La trempe (suivie d'un revenu) est la voie nécessaire pour créer un composant durable comme un tranchant de couteau, un engrenage ou un outil de coupe.

- Si votre objectif principal est d'améliorer la résistance sans fragilité extrême : D'autres processus connexes comme la normalisation ou différents cycles de revenu existent pour produire des résultats qui se situent entre les extrêmes du recuit et de la trempe.

En fin de compte, maîtriser le traitement thermique signifie sélectionner la vitesse de refroidissement précise qui permet d'obtenir les propriétés matérielles exactes que votre projet exige.

Tableau récapitulatif :

| Processus | Objectif | Méthode de refroidissement | Propriétés résultantes |

|---|---|---|---|

| Recuit | Ramollir le métal, soulager les contraintes | Lent, contrôlé (ex. : refroidissement au four) | Plus doux, plus ductile, sans contrainte |

| Trempe | Maximiser la dureté | Rapide, drastique (ex. : huile ou eau) | Extrêmement dur, résistant, mais cassant |

Prêt à obtenir des propriétés matérielles précises dans votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours et les systèmes de trempe, pour vous aider à maîtriser les processus de traitement thermique tels que le recuit et la trempe. Que vous développiez des composants durables ou que vous affiniez la maniabilité des matériaux, nos solutions garantissent précision et fiabilité. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment KINTEK peut améliorer vos résultats de recherche et de production !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Le brasage fort et le brasage tendre sont-ils identiques ? Comprendre la différence de température critique pour des joints plus solides

- Quel est le but de l'utilisation d'une étuve de séchage sous vide pour les matériaux de capteurs MIL-88B ? Préserver la haute porosité et la sensibilité

- Quelle est la différence entre le durcissement sous vide et le durcissement normal ? Choisissez le bon procédé pour votre application

- Quelle est la température du four à arc électrique ? Aperçus clés pour une production d'acier efficace

- Quelle est l'importance d'un four de séchage à air pulsé de haute précision pour le charbon actif ? Assurer l'intégrité du catalyseur

- Quelle est la fonction d'une chambre à vide lors d'un test de pression réduite (RPT) ? Révéler les défauts cachés de l'aluminium

- Quelle est l'importance du contrôle de la croissance des grains dans le frittage des céramiques ? Maîtriser la microstructure pour des performances supérieures

- Quel rôle joue un four de revenu de haute précision dans le traitement de l'acier 42CrMo4 ? Optimiser la résistance et la ténacité