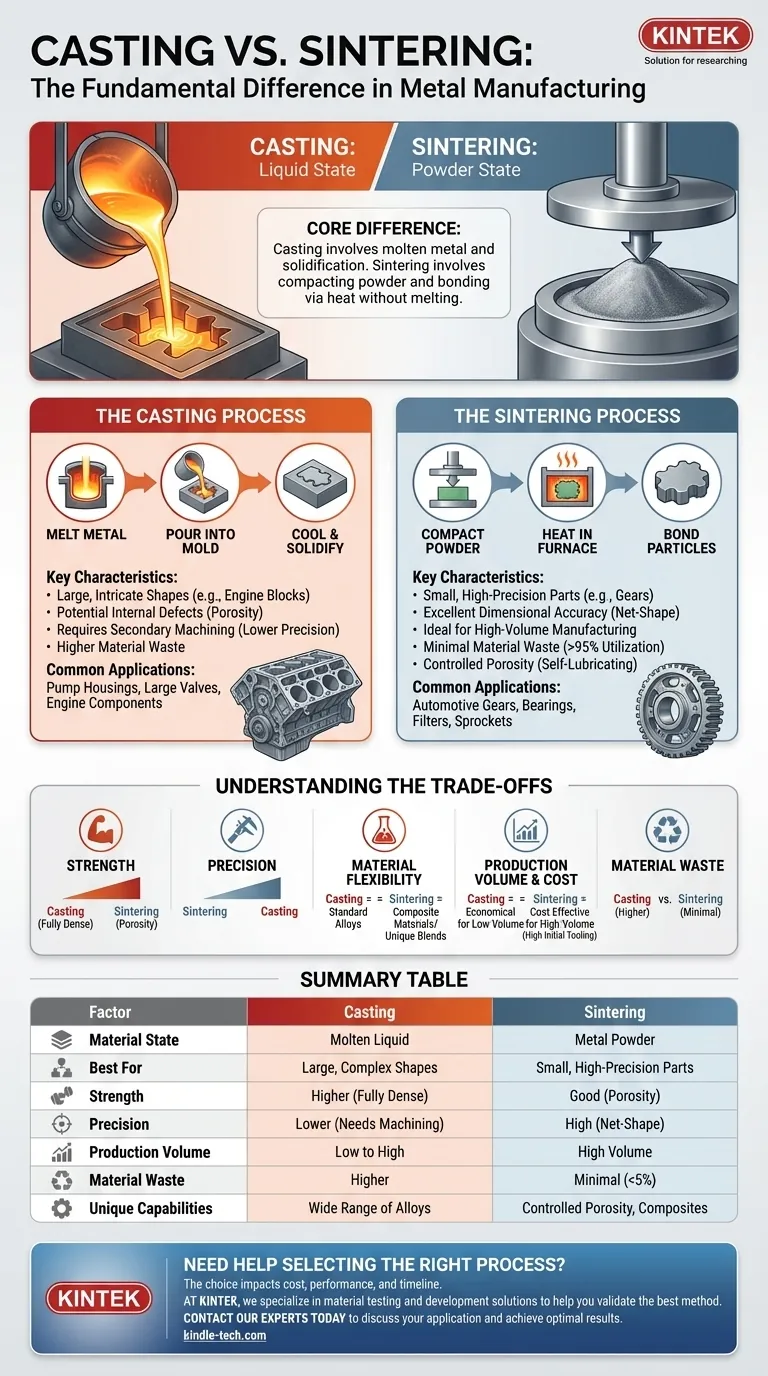

Essentiellement, la différence entre le moulage et le frittage réside dans l'état du métal pendant la fabrication. Le moulage implique le façonnage de pièces à partir de métal liquide en fusion coulé dans un moule. En revanche, le frittage forme des pièces en compressant de la poudre métallique, puis en la chauffant jusqu'à ce que les particules se lient, le tout sans jamais atteindre le point de fusion.

Le choix fondamental entre le moulage et le frittage est un compromis entre la taille et la précision. Le moulage excelle dans la création de composants grands et structurellement complexes, tandis que le frittage est la méthode supérieure pour produire de grandes quantités de petites pièces très précises avec un minimum de déchets.

Le processus de moulage : du liquide au solide

Le moulage est l'un des plus anciens procédés de fabrication, reposant sur le principe simple de transformer un solide en liquide et de nouveau en solide dans une forme désirée.

Le principe fondamental

Le processus commence par la fusion d'un métal ou d'un alliage jusqu'à un état entièrement liquide. Ce métal en fusion est ensuite coulé dans une cavité, ou moule, qui reflète la géométrie de la pièce finale. Au fur et à mesure que le métal refroidit et se solidifie, il prend la forme du moule.

Caractéristiques clés

Le moulage est exceptionnellement polyvalent pour produire des formes très grandes ou complexes, comme des blocs-moteurs, qui seraient impossibles à usiner à partir d'un bloc solide. Cependant, le processus de refroidissement peut introduire des défauts internes comme la porosité et le retrait, et la finition de surface et la précision dimensionnelle qui en résultent nécessitent souvent un usinage secondaire.

Applications courantes

Cette méthode est privilégiée pour les articles à grande échelle où la précision absolue hors du moule est secondaire par rapport à la forme et à la résistance globales. Pensez aux applications telles que les carters de pompe, les grandes vannes, les composants de moteur et la quincaillerie décorative.

Le processus de frittage : de la poudre à la pièce

Le frittage, une discipline clé de la métallurgie des poudres, construit des pièces à partir de zéro en fusionnant de fines particules métalliques ensemble à l'aide de chaleur et de pression.

Le principe fondamental

Tout d'abord, un mélange précis de poudres métalliques est compacté dans une matrice sous pression extrême pour former une pièce "verte". Cette pièce est solide mais fragile. Elle est ensuite placée dans un four à atmosphère contrôlée et chauffée à une température inférieure au point de fusion du métal, ce qui provoque la liaison et la diffusion des particules en une masse solide et cohérente.

Caractéristiques clés

Le frittage est un processus idéal pour la fabrication en grand volume de petites pièces géométriquement complexes. Il produit des composants avec une excellente précision dimensionnelle et une finition de surface, éliminant souvent le besoin de tout usinage secondaire. C'est ce qu'on appelle un processus de forme nette. Il permet également la création d'alliages uniques et de pièces à porosité contrôlée.

Applications courantes

Vous trouverez des pièces frittées dans d'innombrables applications qui exigent une grande précision et un grand volume, telles que les engrenages automobiles, les roulements autolubrifiants (qui retiennent l'huile dans leurs pores), les pignons de moteur et les filtres métalliques poreux.

Comprendre les compromis

Choisir entre ces deux méthodes nécessite une compréhension claire des priorités de votre projet, des propriétés mécaniques au coût de production.

Résistance vs Précision

Une pièce moulée entièrement dense, surtout après traitement thermique, présentera généralement une résistance à la traction et aux chocs plus élevée qu'une pièce frittée standard en raison de l'absence de porosité inhérente. Cependant, une pièce frittée offre généralement une précision dimensionnelle et une cohérence de pièce à pièce bien supérieures sans usinage coûteux.

Sélection et flexibilité des matériaux

Le moulage peut accueillir une très large gamme d'alliages standard. Le frittage excelle en permettant la création de matériaux composites et de pseudo-alliages qui ne peuvent pas être fabriqués par fusion, comme la combinaison de métaux avec des céramiques ou du graphite. Il est également essentiel pour travailler avec des métaux ayant des points de fusion extrêmement élevés, comme le tungstène.

Volume de production et coût

Le moulage peut être économique pour les petites séries, en particulier les méthodes comme le moulage au sable où l'outillage est peu coûteux. Le frittage, en revanche, a des coûts d'outillage initiaux élevés pour les matrices, mais devient extrêmement rentable pour les volumes de production élevés en raison de sa grande vitesse, de son automatisation et de son gaspillage minimal de matériaux.

Gaspillage de matériaux

Le frittage est un processus très durable, avec une utilisation des matériaux dépassant souvent 95 %. Le moulage génère plus de déchets par les canaux, les attaques de coulée et les masselottes qui alimentent le moule, ainsi que le matériau retiré lors des opérations d'usinage ultérieures.

Faire le bon choix pour votre application

Votre décision finale dépend de quatre facteurs clés : la taille de la pièce, le volume de production, la précision requise et les propriétés du matériau.

- Si votre objectif principal est de grandes pièces complexes : Le moulage est le seul choix pratique pour produire des articles comme de grands carters de machines ou des blocs-moteurs.

- Si votre objectif principal est la production en grand volume de petites pièces précises : Le frittage offre une vitesse, une cohérence et une rentabilité inégalées par pièce.

- Si votre objectif principal est des pièces à porosité contrôlée ou des mélanges de matériaux uniques : Le frittage est la méthode définitive pour des applications comme les filtres ou les roulements autolubrifiants.

- Si votre objectif principal est le prototypage ou les très petites séries : Les méthodes de moulage sont généralement plus économiques en raison des investissements initiels en outillage nettement inférieurs.

En fin de compte, comprendre l'état fondamental du matériau – liquide versus poudre – est la clé pour sélectionner le processus qui correspond le mieux à vos objectifs d'ingénierie et commerciaux.

Tableau récapitulatif :

| Facteur | Moulage | Frittage |

|---|---|---|

| État du matériau | Métal en fusion (liquide) | Poudre métallique |

| Idéal pour | Formes grandes et complexes | Petites pièces de haute précision |

| Résistance | Plus élevée (entièrement dense) | Bonne (peut avoir de la porosité) |

| Précision | Moins élevée (nécessite souvent un usinage) | Élevée (processus de forme nette) |

| Volume de production | Faible à élevé | Volume élevé (rentable) |

| Gaspillage de matériaux | Plus élevé | Minimal (<5%) |

| Capacités uniques | Large gamme d'alliages standard | Porosité contrôlée, matériaux composites |

Besoin d'aide pour choisir le bon processus pour vos pièces métalliques ?

Le choix entre le moulage et le frittage a un impact direct sur le coût, les performances et le calendrier de votre projet. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les essais et le développement de matériaux, vous aidant à valider la meilleure méthode de fabrication pour vos besoins spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment nos solutions peuvent vous aider à obtenir des résultats optimaux. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Quelle est la fonction principale d'un four de frittage par pressage à chaud sous vide ? Guide expert pour la fabrication de Ti-22Al-25Nb

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6

- Quelles conditions de traitement critiques sont fournies par un four de frittage à pressage à chaud sous vide ? Atteindre une densité de 98 % et plus.

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022