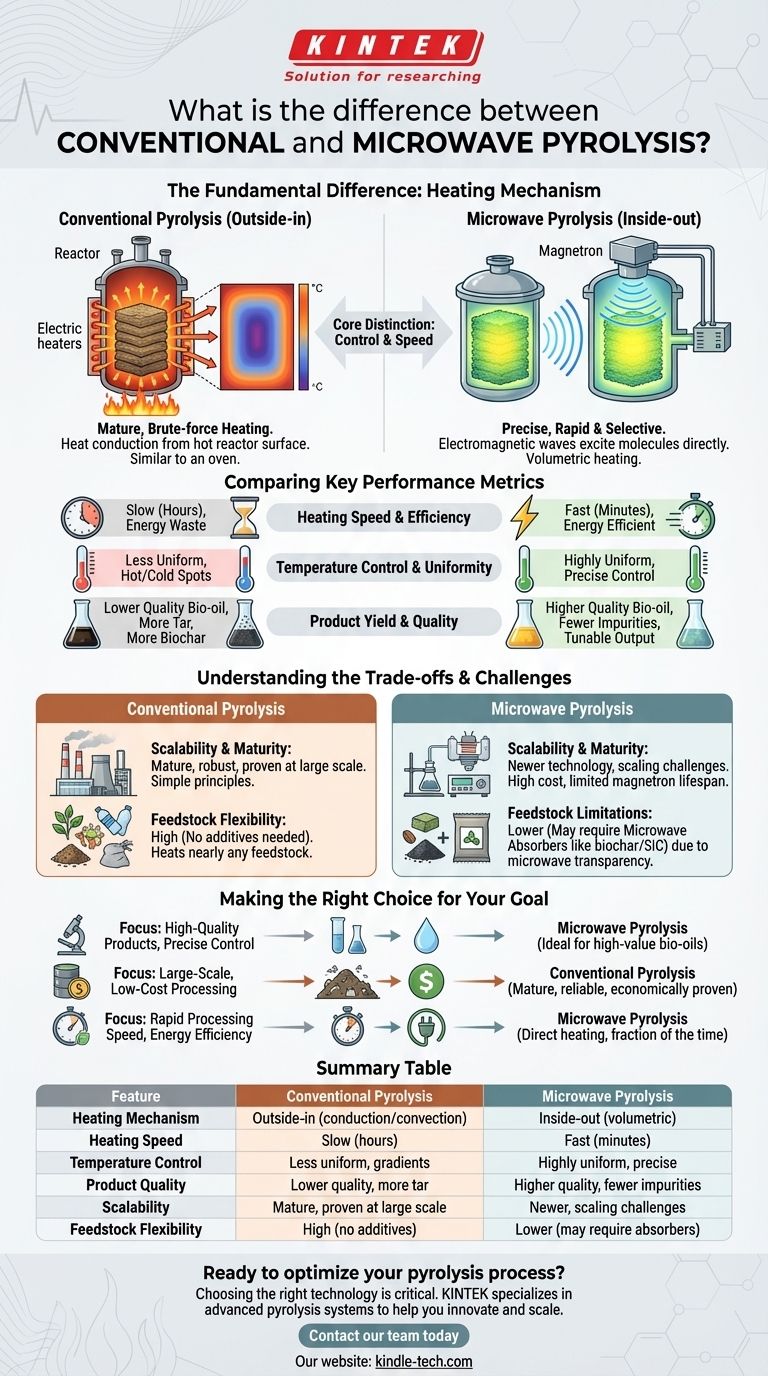

La différence fondamentale réside dans le mécanisme de chauffage. La pyrolyse conventionnelle chauffe le matériau de l'extérieur vers l'intérieur par conduction thermique à partir d'une surface de réacteur chaude, similaire à un four. En revanche, la pyrolyse par micro-ondes chauffe le matériau de l'intérieur vers l'extérieur en utilisant des ondes électromagnétiques pour exciter directement les molécules à l'intérieur du matériau lui-même, un processus connu sous le nom de chauffage volumétrique.

La distinction essentielle ne concerne pas seulement la source de chaleur, mais aussi le contrôle. La pyrolyse conventionnelle est une méthode de chauffage mature et « brute », tandis que la pyrolyse par micro-ondes est une technologie précise, rapide et sélective qui offre un meilleur contrôle sur les produits finaux.

La différence fondamentale : Comment la chaleur est délivrée

Pour comprendre les implications pratiques, vous devez d'abord saisir comment chaque méthode transfère l'énergie au matériau cible (la charge). Cette différence fondamentale dans le transfert de chaleur dicte tout, de la vitesse du processus à la qualité du produit.

Pyrolyse conventionnelle : L'analogie du « four »

La pyrolyse conventionnelle utilise une source de chaleur externe, comme des résistances électriques ou des brûleurs à combustible, pour chauffer les parois d'un réacteur.

Cette chaleur est ensuite transférée lentement à la charge par conduction et convection. Le matériau sur les bords extérieurs chauffe en premier, et cette chaleur pénètre progressivement jusqu'au cœur.

Ce processus crée inévitablement des gradients de température, où l'extérieur du matériau est beaucoup plus chaud que l'intérieur. C'est une limitation majeure, qui conduit souvent à des réactions inefficaces.

Pyrolyse par micro-ondes : L'analogie du « four à micro-ondes »

La pyrolyse par micro-ondes utilise un magnétron pour générer des micro-ondes dirigées vers la chambre du réacteur.

Ces ondes traversent le matériau et transfèrent directement de l'énergie aux molécules polaires (comme l'eau) ou aux matériaux conducteurs (comme le carbone). Cela amène le matériau à se chauffer uniformément et volumétriquement.

Étant donné que la chaleur est générée en interne, le processus est incroyablement rapide et évite les gradients de température importants observés dans les méthodes conventionnelles.

Comparaison des indicateurs de performance clés

Les différences dans les mécanismes de chauffage entraînent des résultats radicalement différents en termes d'efficacité, de contrôle et de qualité des produits finaux (bio-huile, gaz de synthèse et biochar).

Vitesse et efficacité du chauffage

La pyrolyse par micro-ondes est nettement plus rapide, réduisant souvent les temps de réaction de plusieurs heures à quelques minutes seulement.

Elle est également plus économe en énergie car l'énergie est directement ciblée sur la charge. Les méthodes conventionnelles gaspillent une quantité substantielle d'énergie à chauffer la chambre du réacteur et l'environnement environnant.

Contrôle de la température et uniformité

Le chauffage par micro-ondes est beaucoup plus uniforme, éliminant les points chauds et les points froids qui affectent les réacteurs conventionnels.

Ce contrôle précis de la température empêche les réactions secondaires indésirables et le craquage thermique des produits de valeur, conduisant à un rendement plus constant et de meilleure qualité. Les méthodes conventionnelles ont du mal avec cela, surcuisant souvent les couches externes de la charge.

Rendement et qualité des produits

Le contrôle supérieur de la pyrolyse par micro-ondes se traduit souvent par un rendement plus élevé de bio-huile de haute qualité avec moins de composés indésirables comme le goudron.

En ajustant le processus, les opérateurs peuvent favoriser sélectivement la production de produits liquides (bio-huile), gazeux (gaz de synthèse) ou solides (biochar). Le chauffage lent et inégal des méthodes conventionnelles produit généralement plus de biochar de moindre valeur.

Comprendre les compromis et les défis

Bien que la pyrolyse par micro-ondes offre des avantages significatifs en termes de performance, elle n'est pas sans ses propres défis, en particulier en ce qui concerne la mise à l'échelle et la compatibilité des matériaux.

Mise à l'échelle et maturité

La pyrolyse conventionnelle est une technologie mature, robuste et bien comprise. Ses principes sont simples et elle est mise en œuvre avec succès dans des opérations industrielles à grande échelle depuis des décennies.

La pyrolyse par micro-ondes est une technologie plus récente. Sa mise à l'échelle présente des obstacles techniques, tels que l'assurance d'une distribution uniforme des micro-ondes dans un grand réacteur et le coût élevé ainsi que la durée de vie limitée des magnétrons industriels.

Limitations de la charge

Un défi critique pour la pyrolyse par micro-ondes est que de nombreuses matières premières, telles que la biomasse sèche ou la plupart des plastiques, sont transparentes aux micro-ondes — elles n'absorbent pas bien l'énergie des micro-ondes.

Pour traiter ces matériaux, un absorbeur de micro-ondes (comme le biochar ou le carbure de silicium) doit être mélangé à la charge pour initier le chauffage. Cela ajoute de la complexité et des coûts au processus. Les méthodes conventionnelles peuvent chauffer presque tous les types de charges sans additifs.

Faire le bon choix pour votre objectif

Le choix entre la pyrolyse conventionnelle et celle par micro-ondes dépend entièrement des priorités spécifiques de votre projet, en équilibrant la qualité du produit avec la simplicité opérationnelle et l'échelle.

- Si votre objectif principal est des produits de haute qualité et un contrôle précis du processus : La pyrolyse par micro-ondes est le choix supérieur pour créer des bio-huiles de grande valeur avec une contamination minimale.

- Si votre objectif principal est le traitement à grande échelle et à faible coût de déchets divers : La pyrolyse conventionnelle reste la technologie la plus mature, la plus fiable et économiquement prouvée.

- Si votre objectif principal est la vitesse de traitement rapide et l'efficacité énergétique : La pyrolyse par micro-ondes offre des avantages clairs en chauffant directement le matériau et en complétant les réactions en une fraction du temps.

En fin de compte, comprendre le mécanisme de chauffage fondamental est la clé pour sélectionner le bon outil pour votre objectif spécifique de conversion chimique.

Tableau récapitulatif :

| Caractéristique | Pyrolyse conventionnelle | Pyrolyse par micro-ondes |

|---|---|---|

| Mécanisme de chauffage | De l'extérieur vers l'intérieur (conduction/convection) | De l'intérieur vers l'extérieur (volumétrique) |

| Vitesse de chauffage | Lente (heures) | Rapide (minutes) |

| Contrôle de la température | Moins uniforme, gradients de température | Très uniforme, contrôle précis |

| Qualité du produit | Bio-huile de qualité inférieure, plus de goudron | Bio-huile de meilleure qualité, moins d'impuretés |

| Mise à l'échelle | Mature, éprouvée à grande échelle | Technologie plus récente, défis de mise à l'échelle |

| Flexibilité de la charge | Élevée (aucun additif nécessaire) | Inférieure (peut nécessiter des absorbeurs de micro-ondes) |

Prêt à optimiser votre processus de pyrolyse ?

Le choix de la bonne technologie de pyrolyse est essentiel pour atteindre les rendements et la qualité de produit ciblés. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés, y compris les systèmes de pyrolyse, pour vous aider à innover et à mettre à l'échelle vos processus efficacement.

Nos experts peuvent vous aider à déterminer la meilleure solution pour votre charge spécifique et vos objectifs, que vous vous concentriez sur la production de bio-huile de grande valeur ou sur la conversion de déchets à grande échelle.

Contactez notre équipe dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de graphitation continue sous vide de graphite

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- À quoi sert un four à moufle vertical ? Atteindre une stabilité supérieure et un chauffage uniforme

- À quoi sert un four à moufle numérique ? Réaliser un traitement à haute température sans contamination

- Comment les fours à haute température et les creusets en céramique affectent-ils la stabilité des batteries Li-ion ? Maîtriser la synthèse de précision

- Quelle est la température de recuit du quartz ? Obtenez une stabilité thermique optimale pour vos composants

- Qu'est-ce que le déliantage thermique ? Un guide pour l'élimination sûre des liants pour le MIM et la céramique