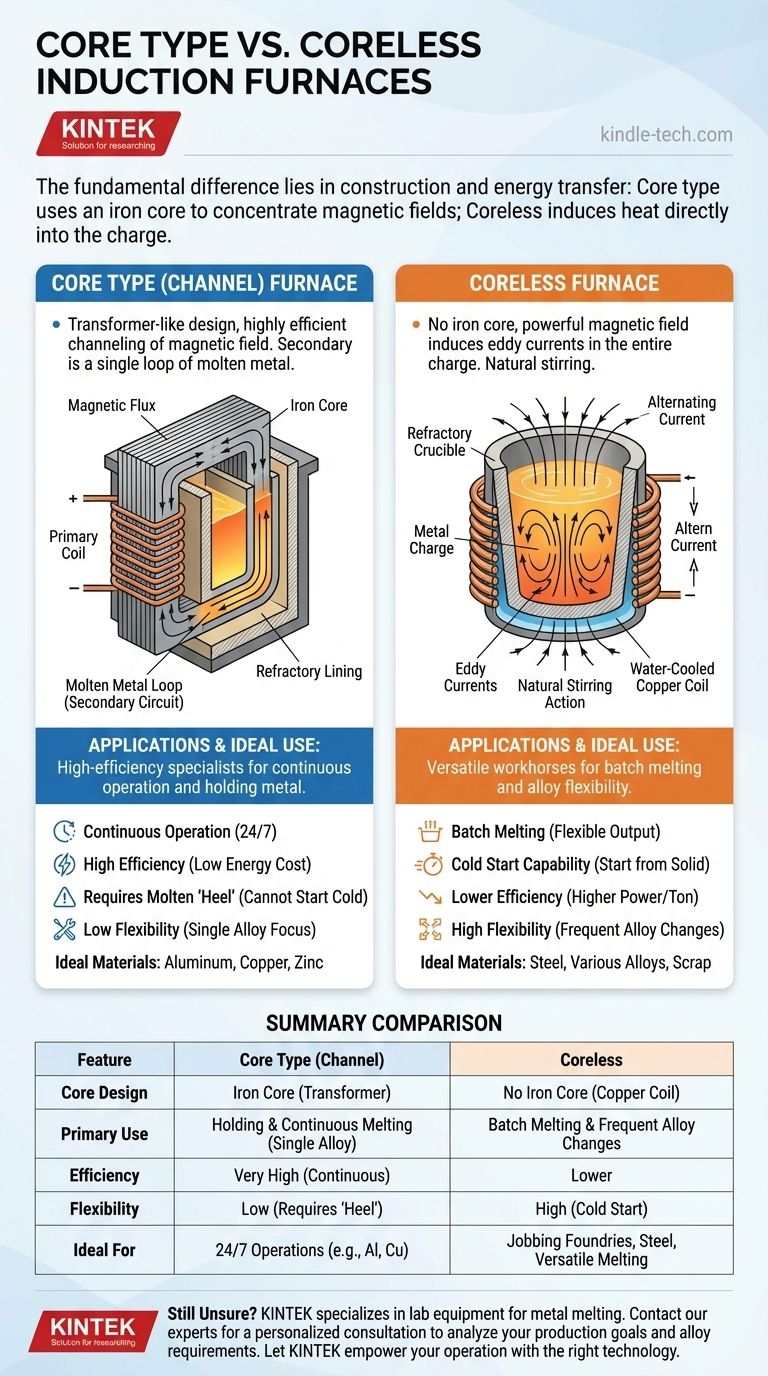

La différence fondamentale entre un four à noyau et un four sans noyau réside dans leur construction et la manière dont ils transfèrent l'énergie. Un four à noyau, plus communément appelé four à canal, utilise un noyau de fer pour concentrer un champ magnétique dans une petite boucle de métal en fusion. En revanche, un four sans noyau induit la chaleur directement dans toute la charge métallique contenue dans un creuset, fonctionnant sans noyau central en fer. Cette distinction structurelle est le principal moteur de leurs capacités opérationnelles et de leurs applications très différentes.

La décision entre un four à noyau (canal) et un four sans noyau ne porte pas sur lequel est supérieur, mais sur lequel est adapté à l'usage. Les fours à canal sont des spécialistes à haut rendement pour le fonctionnement continu et le maintien du métal, tandis que les fours sans noyau sont des bêtes de somme polyvalentes pour la fusion par lots et la flexibilité des alliages.

Décortiquer les conceptions : Avec noyau contre Sans noyau

Pour comprendre quel four utiliser, vous devez d'abord comprendre comment ils sont construits et pourquoi cela est important. Les noms « à noyau » et « sans noyau » font directement référence à la présence ou à l'absence d'un noyau de fer feuilleté, qui est le cœur de la différence de conception.

Le four à noyau (canal)

Un four à noyau, ou four à canal, fonctionne exactement comme un transformateur. Il possède une bobine primaire enroulée autour d'un noyau de fer, qui canalise efficacement le champ magnétique.

La caractéristique unique est sa « bobine » secondaire. Au lieu d'une autre bobine de fil, le secondaire est une seule boucle continue du métal en fusion lui-même, qui circule dans un canal du matériau réfractaire.

Cette conception est extrêmement efficace car le noyau de fer assure un couplage magnétique très serré entre la bobine primaire et la boucle de métal en fusion.

Le four sans noyau

Un four sans noyau fonctionne sans aucun noyau de fer pour diriger le champ magnétique. Au lieu de cela, il se compose d'un creuset fait de matériau réfractaire qui contient la charge métallique.

Ce creuset est entouré d'une bobine de cuivre refroidie à l'eau. Lorsque le courant alternatif circule dans cette bobine, il génère un puissant champ magnétique qui traverse directement le métal à l'intérieur.

Ce champ induit de forts courants de Foucault dans toute la charge, provoquant son chauffage et sa fusion rapides de l'intérieur vers l'extérieur. L'interaction des courants crée également une action d'agitation naturelle, favorisant une température et une composition chimique uniformes.

Comment la conception dicte l'application

Les différences structurelles se traduisent directement par des avantages distincts et des cas d'utilisation idéaux. L'un est conçu pour un travail stable et continu, tandis que l'autre excelle dans les tâches flexibles et intermittentes.

Fours à canal : Le mainteneur à haut rendement

Grâce à leur conception de transformateur très efficace, les fours à canal sont idéaux pour maintenir de très grands volumes de métal en fusion à une température spécifique pendant de longues périodes.

Ils sont également utilisés pour des campagnes de fusion continues ou de longue durée, en particulier avec des métaux non ferreux à point de fusion bas comme l'aluminium, le cuivre et le zinc. Leur efficacité se traduit par des coûts énergétiques inférieurs dans les opérations 24h/24 et 7j/7.

Fours sans noyau : Le fondeur polyvalent

La plus grande force du four sans noyau est sa flexibilité. Il peut être démarré à partir d'une charge solide et froide et peut faire fondre une vaste gamme de métaux, des alliages d'aluminium à l'acier à haute température.

Cela en fait le four de choix pour les fonderies qui nécessitent des changements fréquents d'alliage, produisent du métal par lots ou doivent faire fondre de la ferraille de formes et de tailles variées. L'agitation électromagnétique est un avantage clé pour créer des alliages précis et homogènes.

Comprendre les compromis

Aucune conception n'est sans ses limites. Comprendre ces compromis est essentiel pour sélectionner l'équipement approprié et éviter les pièges opérationnels.

L'exigence de « talon » des fours à canal

La plus grande limitation d'un four à canal est qu'il ne peut pas être démarré à froid. Il nécessite une boucle continue de métal en fusion — connue sous le nom de « talon » — pour compléter le circuit secondaire.

Cela le rend très peu pratique pour un fonctionnement intermittent ou des changements fréquents dans l'alliage traité, car le four doit être complètement vidé et redémarré avec soin avec du métal en fusion provenant d'une autre source.

L'efficacité inférieure des fours sans noyau

Sans noyau de fer pour concentrer le champ magnétique, le couplage entre la bobine et la charge dans un four sans noyau est moins efficace.

Cela signifie qu'ils nécessitent généralement plus d'énergie (kWh par tonne) pour faire fondre le métal par rapport à un four à canal fonctionnant dans des conditions idéales. Cependant, c'est souvent un compromis acceptable pour leur immense flexibilité opérationnelle.

Usure et entretien des réfractaires

Dans un four à canal, la chaleur est concentrée dans le petit canal, entraînant un « point chaud » thermique qui provoque une usure réfractaire localisée intense.

Dans un four sans noyau, l'action d'agitation si bénéfique pour la métallurgie peut également accélérer l'érosion de la doublure réfractaire du creuset sur une plus grande surface.

Faire le bon choix pour votre exploitation

Choisir le bon four nécessite une compréhension claire de vos objectifs de production, des métaux avec lesquels vous travaillez et de votre cadence opérationnelle.

- Si votre objectif principal est la fusion continue ou le maintien d'un seul alliage : L'efficacité énergétique supérieure d'un four à canal (à noyau) en fait le choix définitif pour les opérations à grande échelle, 24h/24 et 7j/7.

- Si votre objectif principal est la fusion par lots, les changements fréquents d'alliage ou les métaux à point de fusion élevé : La flexibilité opérationnelle, la capacité de démarrage à froid et les avantages métallurgiques d'un four sans noyau sont indispensables.

- Si votre objectif principal est de démarrer une nouvelle fonderie ou si vous avez besoin d'une polyvalence maximale : Un four sans noyau offre la plus large fenêtre opérationnelle et est la norme pour la plupart des fonderies de sous-traitance et d'alliages.

En fin de compte, votre décision est un choix stratégique entre l'efficacité spécialisée d'un four à canal et la puissance polyvalente d'un four sans noyau.

Tableau récapitulatif :

| Caractéristique | Four à noyau (canal) | Four sans noyau |

|---|---|---|

| Conception du noyau | Utilise un noyau de fer comme un transformateur | Pas de noyau de fer ; utilise une bobine de cuivre refroidie à l'eau |

| Utilisation principale | Maintien et fusion continue d'un seul alliage | Fusion par lots et changements fréquents d'alliage |

| Efficacité | Très élevée (lorsqu'il fonctionne en continu) | Inférieure au four à canal |

| Flexibilité | Faible (nécessite un « talon » de métal en fusion) | Élevée (peut démarrer à partir d'une charge froide) |

| Idéal pour | Opérations 24h/24 et 7j/7 (ex. aluminium, cuivre) | Fonderies de sous-traitance, acier, fusion polyvalente |

Vous hésitez encore sur le four à induction adapté à votre laboratoire ou votre fonderie ?

Le choix entre un four à noyau et un four sans noyau est essentiel pour votre productivité et votre résultat net. Chez KINTEK, nous nous spécialisons dans la fourniture de l'équipement de laboratoire et des consommables adaptés à vos défis spécifiques de fusion et de traitement des métaux. Nos experts peuvent vous aider à analyser vos objectifs de production, vos exigences en matière d'alliages et votre cadence opérationnelle pour vous recommander la solution parfaite.

Laissez KINTEK autonomiser votre exploitation avec la bonne technologie. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté