Fondamentalement, la différence entre les revêtements PVD et CVD réside dans l'état du matériau déposé et la température requise. Le PVD (Physical Vapor Deposition) est un processus physique à basse température qui transforme un matériau solide en vapeur pour revêtir une pièce, tandis que le CVD (Chemical Vapor Deposition) est un processus chimique à haute température qui utilise des gaz précurseurs pour créer un revêtement solide par réaction chimique à la surface de la pièce.

Le choix entre PVD et CVD ne concerne pas lequel est universellement "meilleur", mais lequel est approprié pour la tâche. La décision dépend presque entièrement de la tolérance du matériau du substrat à la chaleur et des propriétés de performance spécifiques requises pour la surface revêtue finale.

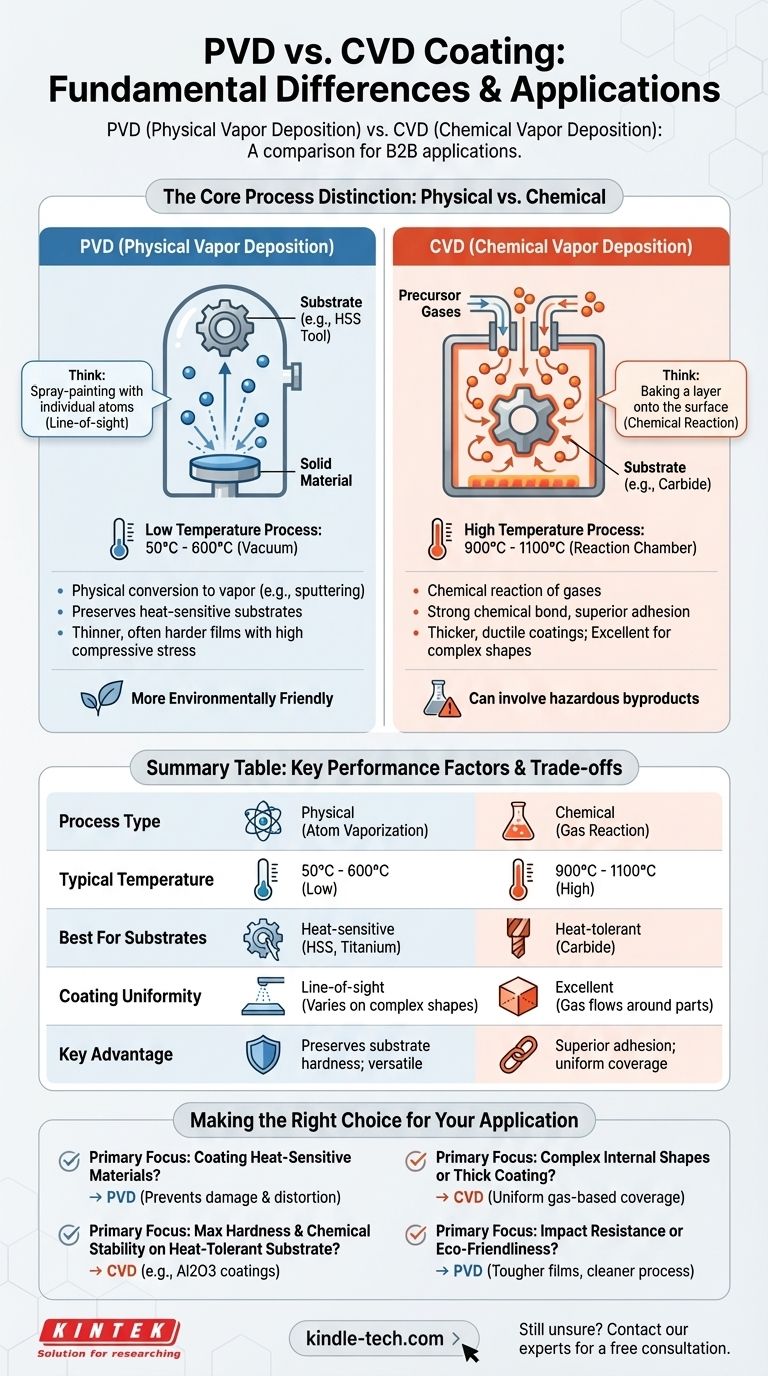

La distinction fondamentale du processus : Physique vs Chimique

Les noms eux-mêmes révèlent la principale différence. Un processus est physique, l'autre est chimique, et cette distinction a des conséquences pratiques significatives.

Comment fonctionne le PVD (La méthode physique)

Le PVD est un processus à basse température, généralement effectué entre 50°C et 600°C dans une chambre à vide. Le matériau de revêtement solide est physiquement converti en vapeur par des méthodes telles que la pulvérisation cathodique ou l'évaporation.

Imaginez ce processus comme de la peinture au pistolet avec des atomes individuels. Le matériau vaporisé se déplace en ligne droite (ligne de visée) et se condense sur le substrat, formant un film mince et dur.

Comment fonctionne le CVD (La méthode chimique)

Le CVD est un processus à haute température, nécessitant souvent 900°C à 1100°C. Il implique l'introduction de gaz précurseurs volatils dans une chambre de réaction.

Ces gaz se décomposent et réagissent à la surface du substrat chauffé, formant un nouveau matériau solide — le revêtement. C'est moins comme peindre et plus comme cuire une couche sur la surface, où les ingrédients (gaz) réagissent pour former un film chimiquement lié.

Facteurs de performance clés et applications

Les différences de température de processus et de méthode de dépôt influencent directement la performance de ces revêtements dans les applications réelles.

L'impact de la température du processus

C'est le facteur le plus critique dans le choix d'un processus. La chaleur élevée du CVD peut recuire, ramollir ou déformer les matériaux sensibles à la chaleur.

Par exemple, un outil en acier rapide (HSS) perdrait sa dureté et sa rectitude s'il était soumis à un processus CVD à haute température. Pour de tels matériaux, le PVD est le choix idéal car sa basse température d'application préserve l'intégrité structurelle du substrat.

Matériau de revêtement et adhérence

Le CVD excelle historiquement dans le dépôt de certains matériaux, en particulier l'oxyde d'aluminium (Al2O3), qui offre une dureté, une résistance à l'usure et une stabilité chimique exceptionnelles à faible coût. La réaction à haute température crée une liaison chimique très forte avec le substrat.

Bien que la technologie PVD ait progressé pour offrir une gamme plus large de matériaux, la liaison chimique du CVD entraîne généralement une adhérence supérieure sur les substrats qui peuvent tolérer la chaleur.

Dureté et lubricité

Les revêtements PVD et CVD améliorent considérablement les performances d'un outil en offrant deux propriétés clés : une micro-dureté élevée et une lubricité (un faible coefficient de frottement).

La dureté extrême (dépassant souvent 80 Rc) protège contre l'usure abrasive, tandis que la lubricité réduit le frottement et la génération de chaleur, empêchant le matériau de coller à l'outil.

Comprendre les compromis

Le choix d'un revêtement nécessite un examen objectif des avantages et des inconvénients de chaque méthode.

Compatibilité du substrat

C'est le compromis le plus important. Le CVD est limité aux matériaux qui peuvent supporter une chaleur extrême sans dommage, comme le carbure. Le PVD est beaucoup plus polyvalent, adapté au revêtement des aciers, des alliages de titane et d'autres matériaux qui ne peuvent pas tolérer les températures élevées du CVD.

Limitations géométriques

Parce que le PVD est un processus en ligne de visée, il peut avoir du mal à revêtir uniformément des géométries internes complexes. Les gaz CVD circulent autour de la pièce, permettant un revêtement plus uniforme et constant sur toutes les surfaces exposées, ce qui est un avantage majeur pour les composants complexes.

Propriétés du film

Le CVD produit généralement des revêtements plus épais, plus ductiles avec une forte adhérence. Les films PVD sont plus minces et peuvent être plus fragiles, mais présentent souvent une contrainte de compression plus élevée, ce qui peut aider à prévenir la propagation des fissures et à améliorer la résistance aux chocs.

Impact environnemental

Le PVD est généralement considéré comme un processus plus respectueux de l'environnement. Il fonctionne sous vide et ne produit pas de sous-produits dangereux. Les gaz précurseurs utilisés dans certains processus CVD peuvent être toxiques ou corrosifs, nécessitant une manipulation et une élimination soigneuses.

Faire le bon choix pour votre application

Pour sélectionner le processus correct, vous devez prioriser l'exigence la plus critique de votre application.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les outils HSS) : Le PVD est le seul choix viable en raison de sa basse température de processus, qui prévient les dommages et la déformation du substrat.

- Si votre objectif principal est une dureté maximale et une stabilité chimique sur un substrat tolérant la chaleur (comme le carbure) : Le CVD, en particulier avec les revêtements

Al2O3, offre une durabilité exceptionnelle et une forte liaison chimique. - Si votre objectif principal est de revêtir des formes internes complexes ou d'obtenir un revêtement très épais : Le processus basé sur les gaz du CVD offre une couverture plus uniforme que le processus PVD en ligne de visée.

- Si votre objectif principal est la résistance aux chocs ou le respect de l'environnement : Le PVD est généralement l'option supérieure, offrant des films plus résistants et une empreinte opérationnelle plus propre.

En fin de compte, comprendre les différences fondamentales des processus vous permet de sélectionner le revêtement qui débloquera le plus haut niveau de performance pour votre composant spécifique.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (vaporisation d'atomes) | Chimique (réaction gazeuse) |

| Température typique | 50°C - 600°C (Basse) | 900°C - 1100°C (Élevée) |

| Idéal pour les substrats | Matériaux sensibles à la chaleur (HSS, titane) | Matériaux tolérants à la chaleur (carbure) |

| Uniformité du revêtement | Ligne de visée (peut varier sur les formes complexes) | Excellente (le gaz circule autour des pièces) |

| Avantage clé | Préserve la dureté du substrat ; polyvalent | Adhérence supérieure ; couverture uniforme |

Vous ne savez toujours pas quel processus de revêtement convient à votre application ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour l'ingénierie de surface. Nos experts peuvent vous aider à sélectionner la solution PVD ou CVD idéale pour prolonger la durée de vie de vos outils, améliorer leurs performances et maximiser votre retour sur investissement.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de substrat et de revêtement → Obtenez une consultation gratuite

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température