Dans le monde de la conversion thermique, la différence fondamentale entre la pyrolyse et la gazéification réside dans un seul élément critique : l'oxygène. La pyrolyse est la décomposition thermique d'un matériau en l'absence totale d'oxygène, tandis que la gazéification utilise une quantité contrôlée et limitée d'oxygène pour oxyder partiellement le matériau. Cette différence fondamentale dicte l'ensemble du processus, de l'énergie requise aux produits finaux générés.

La présence ou l'absence d'oxygène n'est pas seulement un détail technique ; c'est le facteur déterminant qui définit le résultat. La pyrolyse est conçue pour décomposer les matériaux en un portefeuille de produits (bio-huile, biocharbon et gaz), tandis que la gazéification est optimisée pour convertir la quasi-totalité du matériau en un seul combustible gazeux : le gaz de synthèse.

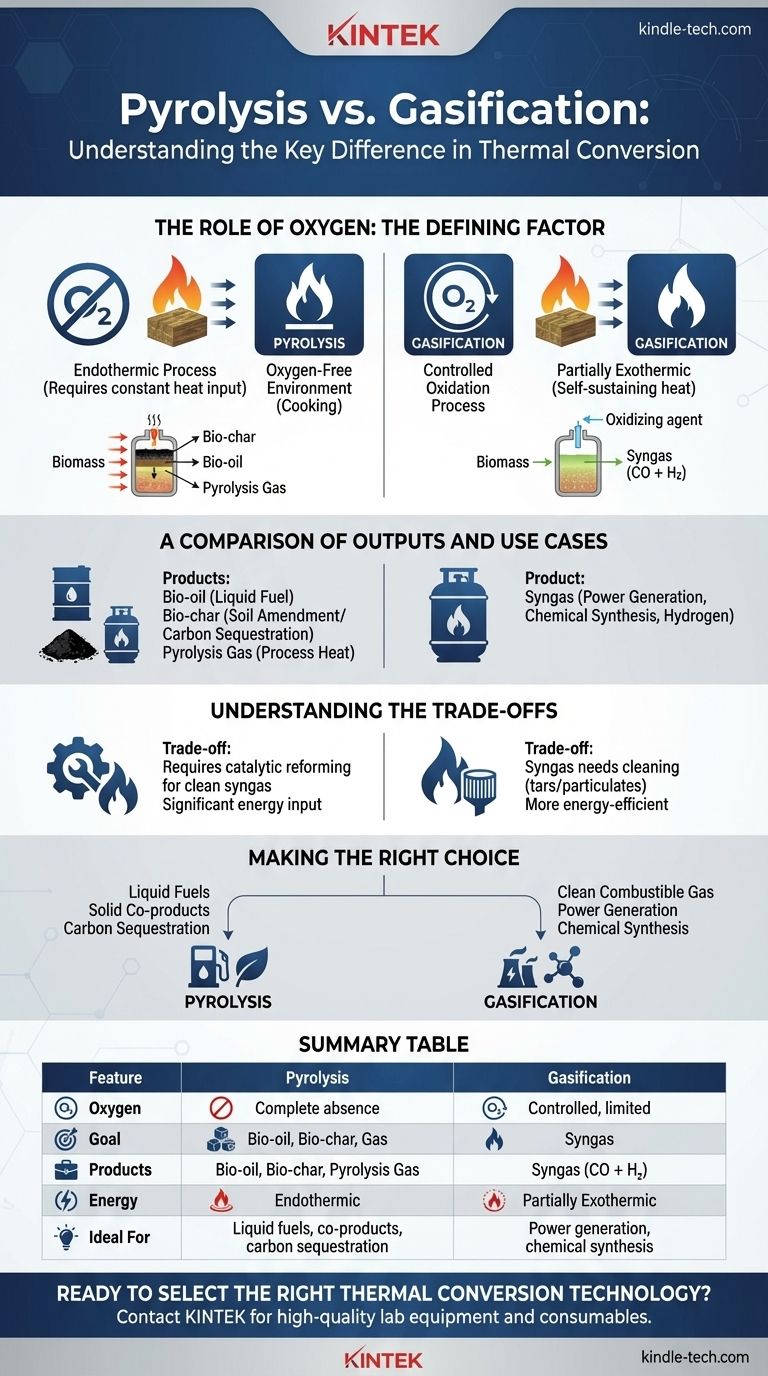

Le rôle de l'oxygène : le facteur décisif

La chimie fondamentale de chaque processus est déterminée par la manière dont il utilise — ou évite — l'oxygène. Cette distinction est la source de toutes les autres différences.

Pyrolyse : un environnement sans oxygène

La pyrolyse consiste essentiellement à « cuire » la biomasse dans un récipient scellé, exempt d'oxygène. Comme il n'y a pas d'oxygène, le matériau ne se consume pas.

Au lieu de cela, la chaleur intense décompose les polymères organiques complexes en un mélange de composants plus petits et précieux. Il s'agit principalement d'un processus endothermique, ce qui signifie qu'il nécessite un apport constant d'énergie pour maintenir la réaction.

Gazéification : un processus d'oxydation contrôlée

La gazéification introduit une quantité très spécifique et limitée d'un agent oxydant (généralement de l'oxygène, de l'air ou de la vapeur) dans le réacteur. Cette quantité d'oxygène n'est pas suffisante pour une combustion complète, qui se contenterait de brûler le combustible et de libérer de la chaleur et du CO2.

Au lieu de cela, elle permet une oxydation partielle. Cela génère suffisamment de chaleur pour que le processus devienne auto-entretenu (partiellement exothermique) tout en convertissant la matière première en gaz de synthèse, ou syngas.

Comparaison des sorties et des cas d'utilisation

Les environnements chimiques différents de la pyrolyse et de la gazéification entraînent des flux de produits fondamentalement différents, chacun adapté à des applications distinctes.

Les produits de la pyrolyse : un portefeuille diversifié

La pyrolyse décompose la matière première en trois produits principaux :

- Biocharbon : Une substance solide, riche en carbone, semblable à du charbon de bois, utilisée pour l'amendement des sols et la séquestration du carbone.

- Bio-huile (Huile de pyrolyse) : Un mélange liquide d'hydrocarbures qui peut être transformé en carburants de transport ou utilisé pour produire des produits chimiques.

- Gaz de pyrolyse : Un mélange de gaz inflammables (hydrogène, méthane, monoxyde de carbone) qui peut être utilisé pour générer la chaleur nécessaire à l'alimentation du processus de pyrolyse lui-même.

Ce processus est idéal lorsque vous souhaitez créer une gamme de co-produits solides et liquides précieux, et pas seulement un seul gaz.

Le produit de la gazéification : une concentration unique sur le gaz de synthèse

L'objectif principal de la gazéification est de maximiser la conversion de la matière première en un seul produit : le gaz de synthèse.

Le gaz de synthèse est un mélange composé principalement de monoxyde de carbone (CO) et d'hydrogène (H2). C'est un combustible et un bloc de construction chimique très polyvalent qui peut être utilisé pour :

- Générer de l'électricité dans des turbines ou des moteurs à gaz.

- Être converti catalytiquement en hydrogène, éthanol ou diesel synthétique.

- Servir de matière première pour l'industrie chimique.

Ce processus est le choix évident lorsque votre seul objectif est de produire un grand volume de gaz combustible pour l'énergie ou la synthèse.

Comprendre les compromis

Aucun processus n'est intrinsèquement supérieur ; ils sont simplement conçus pour des résultats différents. Le choix entre les deux implique de comprendre leurs compromis opérationnels.

Pureté du produit et post-traitement

Le gaz produit par pyrolyse contient des hydrocarbures complexes et d'autres composés. Pour en créer un gaz de synthèse propre, une étape supplémentaire comme le reformation catalytique est souvent nécessaire.

La gazéification est conçue pour produire du gaz de synthèse plus directement, mais ce gaz contient toujours des goudrons et des particules qui doivent être nettoyés avant de pouvoir être utilisés dans des équipements sensibles comme les moteurs ou les piles à combustible.

Bilan énergétique

En tant que processus principalement endothermique, la pyrolyse nécessite une source de chaleur externe importante et continue pour fonctionner.

Les réactions d'oxydation partielle de la gazéification génèrent leur propre chaleur, ce qui peut rendre le processus global plus économe en énergie et auto-entretenu une fois qu'il atteint la température de fonctionnement.

Faire le bon choix pour votre objectif

La sélection de la technologie appropriée dépend entièrement du produit final souhaité.

- Si votre objectif principal est de produire des carburants liquides ou des co-produits solides précieux : La pyrolyse est le choix supérieur, car elle est conçue pour produire de la bio-huile et du biocharbon en plus d'un gaz combustible.

- Si votre objectif principal est de générer un gaz combustible propre pour la production d'énergie ou la synthèse chimique : La gazéification est la voie la plus directe et la plus efficace, car son objectif est de maximiser la conversion de la matière première en gaz de synthèse.

- Si votre objectif principal est de maximiser la séquestration du carbone : La pyrolyse offre un avantage unique en produisant du biocharbon stable, qui peut emprisonner le carbone dans le sol pendant des siècles.

Comprendre cette différence fondamentale de chimie et d'intention est la clé pour sélectionner la bonne technologie de conversion thermique pour votre objectif spécifique.

Tableau récapitulatif :

| Caractéristique | Pyrolyse | Gazéification |

|---|---|---|

| Environnement en oxygène | Absence totale d'oxygène | Oxygène contrôlé et limité |

| Objectif principal | Produire plusieurs produits (bio-huile, biocharbon, gaz) | Produire un seul produit (gaz de synthèse) |

| Produits principaux | Bio-huile, Biocharbon, Gaz de pyrolyse | Gaz de synthèse (CO + H₂) |

| Énergie du processus | Endothermique (nécessite une chaleur externe) | Partiellement Exothermique (auto-entretenu) |

| Idéal pour | Carburants liquides, co-produits solides, séquestration du carbone | Production d'électricité, synthèse chimique |

Prêt à choisir la bonne technologie de conversion thermique pour votre laboratoire ou votre projet ?

Le choix entre la pyrolyse et la gazéification est essentiel pour atteindre vos objectifs spécifiques, qu'il s'agisse de produire des bio-huiles précieuses ou de générer du gaz de synthèse propre pour l'énergie. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour soutenir votre recherche et développement dans ces processus avancés.

Nos experts peuvent vous aider à naviguer dans les complexités de la technologie de conversion thermique. Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et le succès de votre laboratoire.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température