À la base, le raffinage et la calcination sont deux étapes distinctes du traitement des matériaux avec des objectifs opposés. La calcination est un processus préparatoire à haute température utilisé pour décomposer des matières premières comme le minerai en un état plus réactif, tandis que le raffinage est un processus de purification finale utilisé pour éliminer les impuretés persistantes d'un métal brut déjà extrait.

La manière la plus simple de les distinguer est de considérer leur place dans la chaîne de production : La calcination prépare la matière première au début du processus, tandis que le raffinage perfectionne le produit quasi fini à la fin.

Qu'est-ce que la calcination ? Une transformation préparatoire

La calcination est un traitement thermique appliqué aux minerais et autres matériaux solides pour provoquer un changement chimique. Son but principal est de préparer le matériau pour une étape ultérieure, comme la fusion.

Le mécanisme central : la décomposition thermique

La caractéristique distinctive de la calcination est de chauffer un solide à une température élevée, mais inférieure à son point de fusion. Cela se fait en l'absence ou avec une quantité limitée d'air.

La chaleur intense rompt les liaisons chimiques, provoquant la décomposition du matériau. Cela entraîne généralement l'élimination d'un composant volatil, tel que le dioxyde de carbone (CO2) ou l'eau chimiquement liée (hydrates).

Un exemple classique est le chauffage du calcaire (carbonate de calcium, CaCO3) pour produire de la chaux (oxyde de calcium, CaO) et du dioxyde de carbone gazeux. Le CaCO3 solide est transformé en CaO solide, une nouvelle substance chimique.

L'objectif principal : changer la forme chimique

L'objectif de la calcination n'est pas la purification au sens traditionnel du terme. Il s'agit de transformer le minerai en une forme chimique plus appropriée pour l'extraction du métal.

Par exemple, la conversion d'un minerai de carbonate métallique en un oxyde métallique par calcination rend l'extraction ultérieure du métal (souvent par fusion) beaucoup plus économe en énergie.

Qu'est-ce que le raffinage ? Une purification finale

Le raffinage désigne un ensemble de processus utilisés pour purifier un métal brut impur qui a déjà été extrait de son minerai. L'objectif est d'augmenter le grade, ou la pureté, du métal.

Le mécanisme central : la séparation des impuretés

Les processus de raffinage agissent sur un matériau déjà métallique, mais contenant de petits pourcentages d'autres éléments. Contrairement à la calcination, le raffinage implique souvent la fusion du métal.

Les techniques varient considérablement en fonction du métal et des impuretés. Les exemples incluent :

- Raffinage électrolytique : Utilisé pour le cuivre, ce processus utilise un courant électrique pour dissoudre une anode impure et déposer du métal ultra-pur sur une cathode.

- Distillation fractionnée : Utilisée pour les métaux à bas point d'ébullition comme le zinc, elle sépare les métaux en fonction de leurs différents points d'ébullition.

- Liquation : Utilisée lorsque les impuretés ont un point de fusion plus élevé que le métal. Le mélange est chauffé juste assez pour faire fondre le métal désiré, lui permettant de s'écouler loin des impuretés solides.

L'objectif principal : atteindre une pureté élevée

Le seul but du raffinage est d'éliminer les derniers contaminants restants pour répondre aux spécifications rigoureuses requises pour l'utilisation commerciale.

Une fonderie peut produire du cuivre pur à 98 %. Pour être utilisé dans le câblage électrique, ce cuivre doit être raffiné à 99,99 % de pureté pour assurer une conductivité élevée. Cette dernière étape est le raffinage.

Comprendre les compromis et la séquence

Ces processus ne sont pas interchangeables ; ce sont des étapes séquentielles dans un flux de travail plus large, et utiliser l'un là où l'autre est nécessaire serait inefficace et coûteux.

Pourquoi on ne peut pas raffiner le minerai brut

Les processus de raffinage sont conçus pour traiter des matériaux qui sont déjà sous une forme métallique à haute concentration.

Appliquer un processus énergivore comme l'électrolyse à une vaste quantité de minerai brut, qui pourrait ne contenir que 2 % de métal, serait économiquement et techniquement impossible. Il faut d'abord concentrer le minerai et extraire le métal brut.

Pourquoi la calcination ne produit pas de métal pur

La calcination ne fait que modifier le composé chimique ; elle ne sépare pas l'élément désiré du reste de la roche du minerai et de la gangue (le matériau sans valeur).

La chaux produite par la calcination du calcaire est de l'oxyde de calcium, pas du calcium pur. Le métal est toujours chimiquement lié à l'oxygène et mélangé à d'autres minéraux, nécessitant un traitement ultérieur pour être libéré.

Faire le bon choix pour votre objectif

Comprendre le rôle de chaque processus est essentiel pour comprendre la science des matériaux et la métallurgie.

- Si votre objectif principal est de préparer un minerai de carbonate ou hydraté pour une fonderie : Vous utiliserez la calcination pour convertir le minerai en un oxyde, ce qui facilitera sa réduction en métal.

- Si votre objectif principal est de produire du cuivre pur à 99,99 % pour l'électronique : Vous utiliserez le raffinage électrolytique sur le cuivre brut déjà extrait de son minerai.

- Si votre objectif principal est de comprendre le parcours complet de la roche au produit : Vous reconnaissez la calcination comme une conversion chimique précoce et le raffinage comme une purification finale.

Chaque étape du parcours, de la terre brute au matériau fini, a un but spécifique et critique.

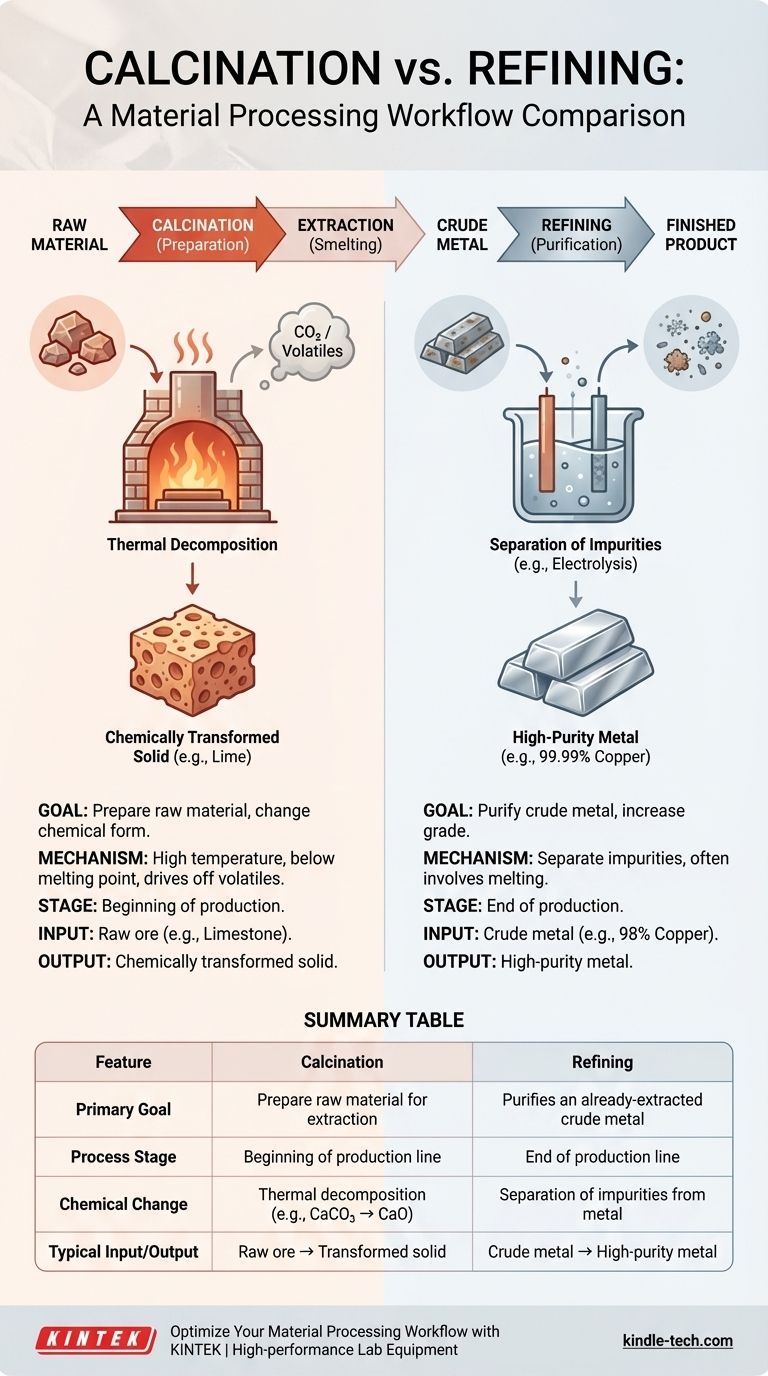

Tableau récapitulatif :

| Caractéristique | Calcination | Raffinage |

|---|---|---|

| Objectif principal | Prépare la matière première pour l'extraction | Purifie un métal brut déjà extrait |

| Étape du processus | Début de la chaîne de production | Fin de la chaîne de production |

| Changement chimique | Décomposition thermique (ex: CaCO₃ → CaO) | Séparation des impuretés du métal |

| Intrant typique | Minerai brut (ex: calcaire) | Métal brut, impur (ex: cuivre à 98 %) |

| Extrant typique | Solide chimiquement transformé (ex: chaux) | Métal de haute pureté (ex: cuivre à 99,99 %) |

Optimisez votre flux de travail de traitement des matériaux avec KINTEK

Comprendre le rôle précis de chaque processus thermique est crucial pour l'efficacité et la qualité des produits dans votre laboratoire ou votre installation de production. Que vous prépariez des matériaux par calcination ou que vous atteigniez une pureté ultra-élevée par raffinage, disposer du bon équipement est fondamental.

KINTEK est spécialisé dans les équipements de laboratoire haute performance pour toutes les étapes du traitement des matériaux. Notre gamme de fours et de réacteurs est conçue pour offrir le contrôle précis de la température et les conditions atmosphériques requis pour la calcination et les techniques de raffinage spécialisées.

Laissez-nous vous aider à améliorer votre processus :

- Obtenez des résultats constants avec des équipements de traitement thermique fiables.

- Améliorez l'efficacité avec des solutions adaptées à votre matériau spécifique et à vos objectifs de pureté.

- Accédez à un support expert d'une équipe dédiée à répondre aux besoins des laboratoires et des installations de recherche.

Prêt à perfectionner votre processus, de la préparation à la purification ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont les équipements et consommables de laboratoire de KINTEK peuvent répondre à vos défis spécifiques.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif à tubes multiples zones chauffantes divisées

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Que se passe-t-il dans un calcinateur ? Une plongée profonde dans la transformation thermique industrielle

- Pourquoi la pyrolyse est-elle meilleure ? Transformer les déchets en ressources précieuses comme le biochar et les biocarburants.

- La pyrolyse est-elle exempte de pollution ? Un regard équilibré sur son impact environnemental

- Quelles sont les caractéristiques de la pyrolyse ? Libérer le potentiel de la valorisation énergétique des déchets

- Quelles sont les faiblesses de la pyrolyse ? Naviguer entre les coûts élevés et les obstacles opérationnels

- Qu'est-ce que la pyrolyse rapide et la pyrolyse lente ? Choisir le bon processus de conversion de la biomasse

- Quel combustible utilise un four rotatif ? Maximisez l'efficacité du processus grâce à des options de combustible polyvalentes

- Quels sont les trois produits de la pyrolyse de la biomasse ? Un guide sur le biochar, la bio-huile et le gaz de synthèse