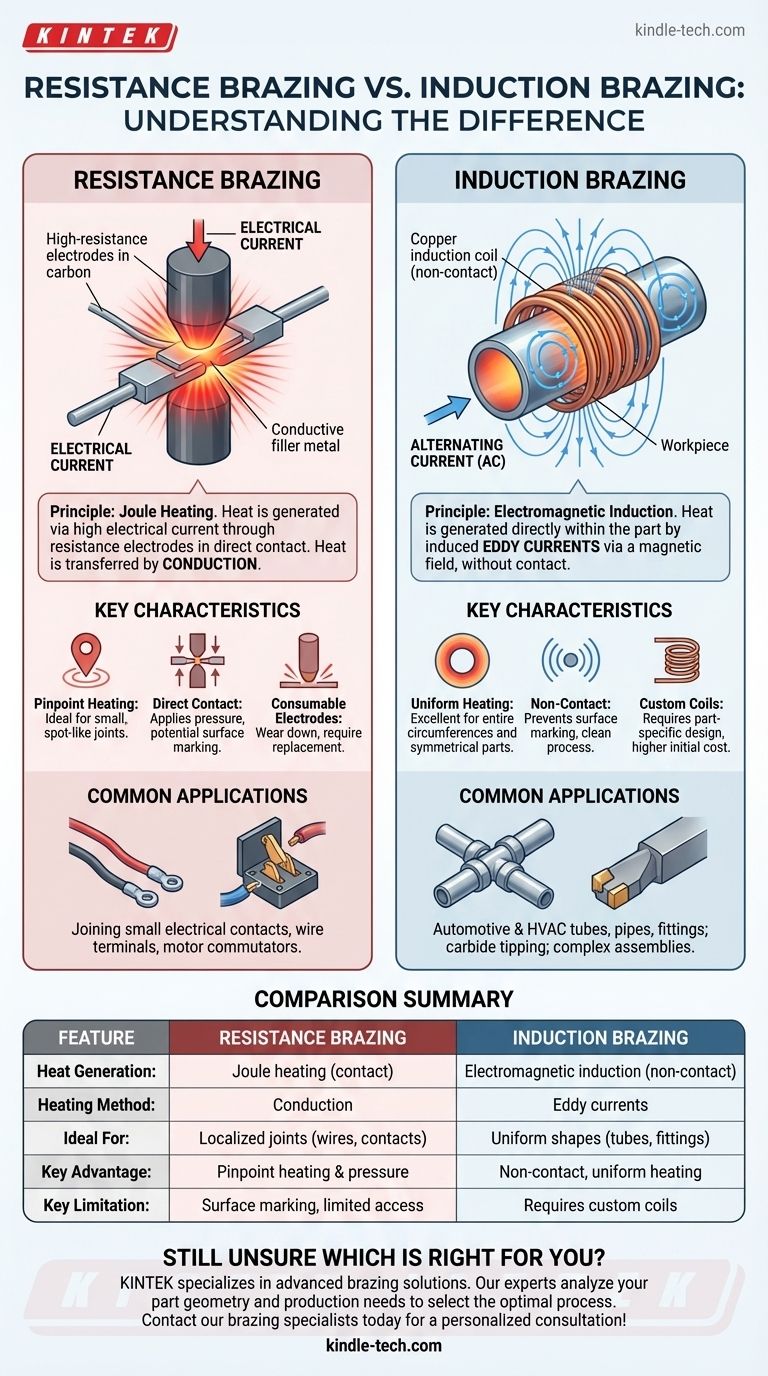

Fondamentalement, la différence entre le brasage par résistance et le brasage par induction réside dans la manière dont ils génèrent la chaleur. Le brasage par résistance chauffe l'assemblage en faisant passer un courant électrique à travers des électrodes à haute résistance qui sont en contact direct avec la pièce. En revanche, le brasage par induction utilise une méthode sans contact, chauffant la pièce directement en induisant des courants électriques à l'intérieur de celle-ci via un champ magnétique.

Le choix entre ces deux méthodes de brasage avancées ne dépend pas de celle qui est « meilleure », mais de celle qui est la plus appropriée pour la géométrie de votre pièce et vos besoins de production. Le brasage par résistance est idéal pour les joints localisés, ponctuels, tandis que l'induction est supérieure pour chauffer des formes uniformes et des périmètres de joint complets sans contact.

Le principe de la génération de chaleur

Pour sélectionner le bon processus, vous devez d'abord comprendre la physique fondamentale derrière la façon dont chacun crée la chaleur. La méthode de génération de chaleur dicte tout, du temps de cycle au coût de l'outillage.

Comment fonctionne le brasage par résistance

Le brasage par résistance fonctionne sur le principe du chauffage par effet Joule. Un courant électrique élevé est passé à travers des électrodes, généralement en carbone ou en molybdène, qui serrent les pièces à assembler.

Ces électrodes ont une résistance électrique élevée, ce qui les fait chauffer intensément. Cette chaleur est ensuite transférée à la pièce et à l'alliage de brasure principalement par conduction, faisant fondre le métal d'apport.

La chaleur est fortement localisée aux points où les électrodes entrent en contact.

Comment fonctionne le brasage par induction

Le brasage par induction utilise l'induction électromagnétique. Un courant alternatif (CA) est passé à travers une bobine de cuivre de forme précise, ce qui crée un champ magnétique puissant et oscillant.

Lorsque la pièce est placée à l'intérieur de ce champ (sans toucher la bobine), le champ induit des courants électriques circulants, appelés courants de Foucault, à l'intérieur de la pièce elle-même. La propre résistance électrique de la pièce la fait chauffer rapidement et uniformément de l'intérieur.

Comparaison des caractéristiques clés du processus

Les différents principes de chauffage mènent à des caractéristiques de processus distinctes, chacune ayant des avantages pour des applications spécifiques.

Application et contrôle de la chaleur

Le brasage par résistance fournit un chauffage ponctuel directement aux points de contact des électrodes. C'est excellent pour les petits composants, mais peut entraîner un chauffage inégal sur les joints plus grands.

Le chauffage par induction est défini par la forme de la bobine. Il excelle à chauffer des circonférences entières, comme un tube dans un raccord, avec une uniformité et une répétabilité exceptionnelles. Le processus est sans contact, ce qui empêche de marquer la surface de la pièce.

Vitesse et temps de cycle

Les deux méthodes sont extrêmement rapides et bien adaptées à l'automatisation. Un cycle typique peut être complété en quelques secondes.

L'induction est souvent plus rapide pour chauffer une zone de joint complète, tandis que la résistance peut être plus rapide pour les connexions minuscules, ponctuelles où les électrodes peuvent serrer et chauffer presque instantanément.

Équipement et outillage

Le brasage par résistance nécessite une alimentation électrique et un jeu d'électrodes consommables. Ces électrodes s'usent avec le temps et doivent être remplacées, et leur forme est essentielle à la qualité du joint.

Le brasage par induction nécessite une alimentation électrique et une bobine d'induction conçue sur mesure pour chaque géométrie de pièce spécifique. Bien que les bobines soient durables, la conception et la fabrication initiales peuvent représenter un investissement important en outillage.

Comprendre les compromis et les applications

Aucune méthode n'est une solution universelle. La géométrie de votre pièce et la nature de votre ligne de production guideront votre décision.

Applications courantes du brasage par résistance

Cette méthode est le choix privilégié pour assembler de petits composants conducteurs en grand volume.

Les exemples classiques incluent la fixation de fils aux bornes, la connexion de contacts électriques dans les interrupteurs et les relais, et le brasage de segments sur les collecteurs de moteurs. La capacité d'appliquer simultanément la chaleur et la pression est un avantage clé.

Applications courantes du brasage par induction

L'induction est dominante lorsque l'intégrité du joint, la vitesse et l'apparence cosmétique sont critiques, en particulier sur les pièces symétriques.

Il est largement utilisé dans les industries automobile et CVC pour le brasage de tubes, de tuyaux et de raccords. Il est également utilisé pour le revêtement en carbure sur les outils de coupe et l'assemblage de structures complexes où un chauffage uniforme est essentiel.

Limitations clés à considérer

La principale limite du brasage par résistance est sa dépendance au contact physique, qui peut marquer les surfaces et limite l'accès aux joints. Il est également moins efficace pour chauffer uniformément de grandes zones ou des zones non uniformes.

Le principal inconvénient du brasage par induction est la nécessité de bobines spécifiques à la pièce. Un changement dans la conception de la pièce nécessite une nouvelle bobine, ce qui ajoute des coûts et des délais, le rendant moins flexible pour la production à faible volume ou très variée.

Faire le bon choix pour votre application

Sélectionner la méthode optimale nécessite d'adapter les capacités du processus à votre objectif de fabrication spécifique.

- Si votre objectif principal est la production à haut volume de petits contacts électriques ou de bornes de fil : Le brasage par résistance offre une efficacité et une précision inégalées pour ces types de joints spécifiques.

- Si votre objectif principal est de créer des joints propres, solides et répétables sur des pièces tubulaires ou symétriques : Le brasage par induction offre un contrôle, une vitesse et une qualité supérieurs pour ces géométries.

- Si votre objectif principal est d'éviter les marques de surface tout en chauffant une zone précise : La nature sans contact du brasage par induction en fait le choix évident.

En comprenant comment chaque processus génère de la chaleur, vous pouvez choisir avec confiance la méthode qui offre la solution la plus fiable et la plus rentable pour votre produit.

Tableau récapitulatif :

| Caractéristique | Brasage par résistance | Brasage par induction |

|---|---|---|

| Génération de chaleur | Effet Joule via contact des électrodes | Induction électromagnétique (sans contact) |

| Méthode de chauffage | Conduction à partir des électrodes | Courants de Foucault dans la pièce |

| Idéal pour | Joints localisés, ponctuels (ex. : fils, contacts) | Formes uniformes et périmètres de joint complets (ex. : tubes, raccords) |

| Avantage clé | Chauffage ponctuel, applique une pression | Sans contact, chauffage uniforme, excellente répétabilité |

| Limite clé | Marquage de surface, moins efficace pour les grandes zones | Nécessite une bobine personnalisée pour chaque géométrie de pièce |

Vous hésitez toujours quant à la méthode de brasage adaptée à votre application ?

KINTEK se spécialise dans la fourniture de solutions de brasage avancées et d'équipements de laboratoire. Nos experts peuvent vous aider à analyser la géométrie de votre pièce et vos exigences de production afin de sélectionner le processus optimal, garantissant des joints solides et fiables et une efficacité maximale.

Contactez nos spécialistes du brasage dès aujourd'hui pour une consultation personnalisée !

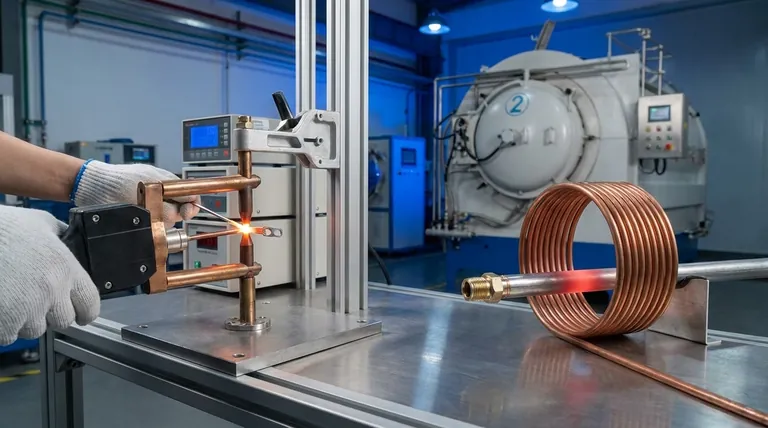

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages du brasage par rapport au soudobrasage ? Obtenez des joints plus solides, plus propres et reproductibles

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Qu'est-ce que l'oxydation en brasage ? Comment la prévenir pour des joints solides et durables

- Quels sont les avantages du brasage par rapport au soudage ? Obtenir un assemblage métallique propre et à faible déformation