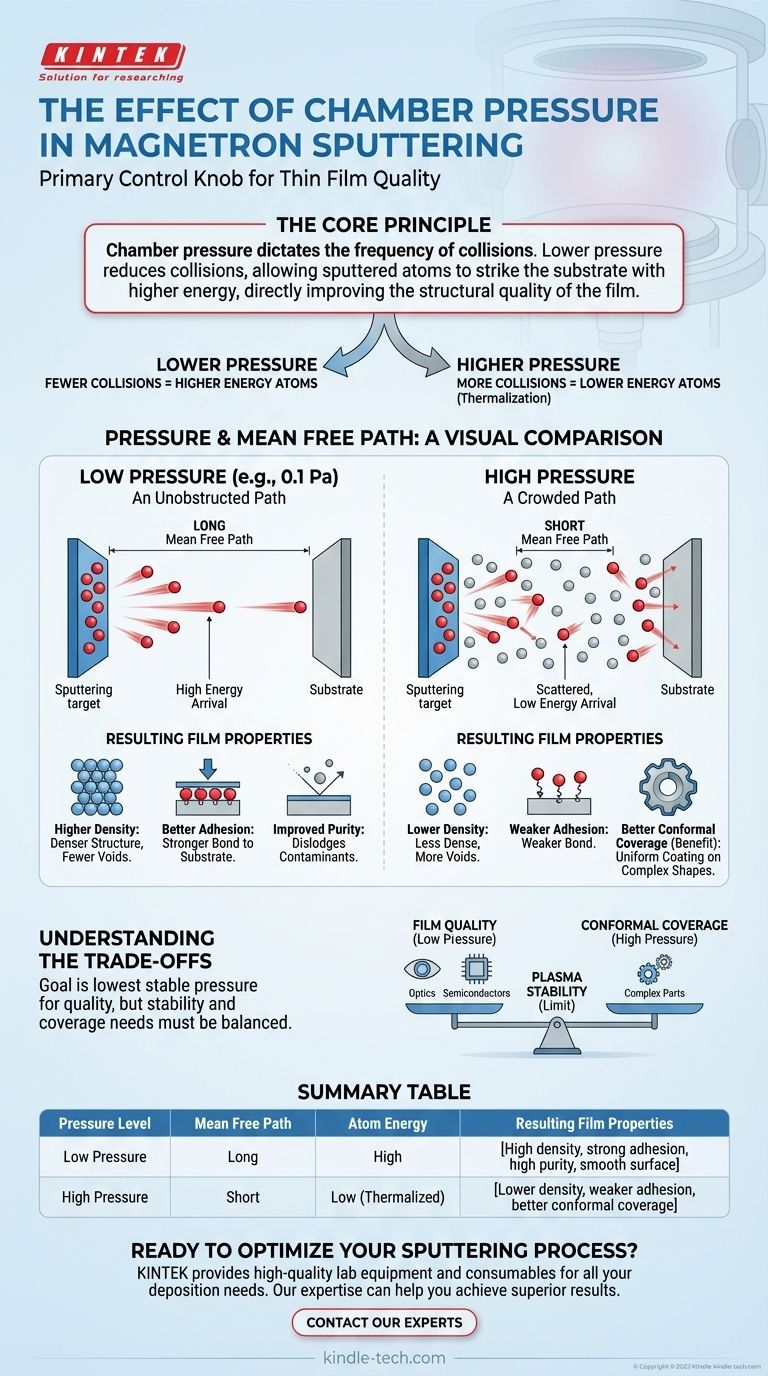

Dans la pulvérisation magnétron, la pression de la chambre est un levier de contrôle principal pour déterminer la qualité finale de votre film mince. Abaisser la pression du processus augmente le libre parcours moyen des atomes pulvérisés, ce qui signifie qu'ils voyagent de la cible à votre substrat avec moins de collisions en phase gazeuse. Cela leur permet de conserver une plus grande partie de leur énergie initiale, ce qui donne des films plus denses, plus lisses et avec une adhérence supérieure.

Le principe fondamental à comprendre est que la pression de la chambre dicte la fréquence des collisions. Une pression plus basse réduit les collisions, permettant aux atomes pulvérisés de frapper le substrat avec une énergie plus élevée, améliorant directement la qualité structurelle du film.

La physique de la pression : libre parcours moyen et énergie

L'effet entier de la pression tourne autour d'un seul concept : le libre parcours moyen. C'est la distance moyenne qu'une particule, telle qu'un atome pulvérisé, peut parcourir avant d'entrer en collision avec une autre particule, comme un atome du gaz de processus inerte (par exemple, l'Argon).

À basse pression : un chemin dégagé

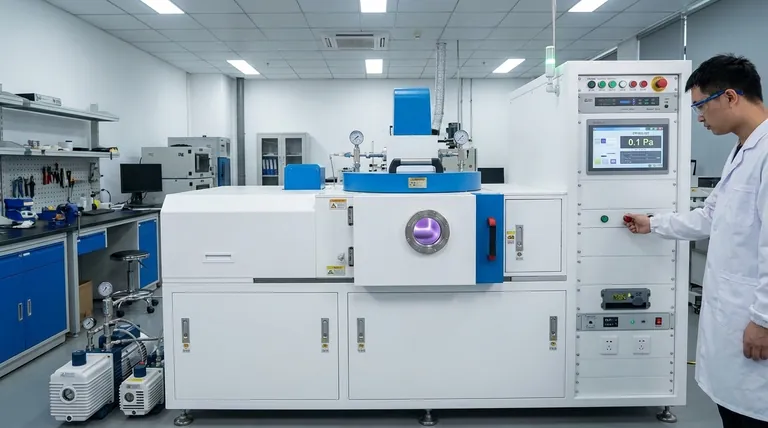

Lorsque vous opérez à une pression de travail plus basse (par exemple, 0,1 Pa), la chambre contient moins d'atomes de gaz. Cela augmente significativement le libre parcours moyen.

Imaginez des atomes traversant un couloir presque vide. Ils peuvent se déplacer d'un bout à l'autre sans heurter personne, arrivant rapidement et avec toute leur énergie initiale.

Cette arrivée à haute énergie à la surface du substrat conduit à plusieurs propriétés de film souhaitables :

- Densité plus élevée : Les atomes énergétiques ont plus de mobilité à la surface, ce qui leur permet de trouver et de combler les vides, résultant en une structure de film plus dense.

- Meilleure adhérence : Une énergie d'impact plus élevée peut aider à implanter les couches atomiques initiales dans le substrat, créant une liaison plus forte.

- Pureté améliorée : Un processus de dépôt à plus haute énergie peut aider à déloger les contaminants faiblement liés de la surface du film en croissance.

À haute pression : un chemin encombré

Inversement, une pression de travail plus élevée signifie que la chambre est plus encombrée d'atomes de gaz. Cela diminue considérablement le libre parcours moyen.

C'est comme essayer de courir à travers une foule de concert bondée. Les atomes pulvérisés subissent de nombreuses collisions avec les atomes de gaz pendant leur transit.

Chaque collision prive l'atome pulvérisé d'une partie de son énergie cinétique, un processus connu sous le nom de thermalisation. Elle disperse également l'atome, randomisant sa direction. Il en résulte des atomes arrivant au substrat avec une faible énergie et sous de nombreux angles différents.

Comprendre les compromis

Bien qu'une pression plus basse produise généralement des films de meilleure qualité, le choix n'est pas toujours simple. Il y a des compromis critiques à considérer en fonction de votre équipement et de vos objectifs de dépôt.

Le bénéfice évident de la basse pression : la qualité du film

Pour les applications exigeant la plus haute intégrité de film possible — comme en optique, en semi-conducteurs ou en revêtements durs — opérer à la pression stable la plus basse est presque toujours l'objectif. Le dépôt à haute énergie qui en résulte est le chemin le plus direct vers une densité et une adhérence de film supérieures.

La limite pratique : la stabilité du plasma

Le processus de pulvérisation nécessite un plasma stable, qui est créé en ionisant le gaz de processus inerte. Si la pression est trop basse, il peut ne pas y avoir suffisamment d'atomes de gaz présents pour maintenir de manière fiable la décharge du plasma.

La plupart des systèmes ont une limite inférieure pratique pour la pression en dessous de laquelle le processus devient instable ou impossible à exécuter. Trouver ce "point idéal" de la pression stable la plus basse est essentiel.

Le cas de niche pour la haute pression : la couverture conforme

Dans certains cas, l'effet de diffusion de la haute pression peut être bénéfique. Lors du revêtement d'un objet tridimensionnel complexe avec des caractéristiques complexes, les angles d'arrivée aléatoires des atomes diffusés peuvent aider le film à se déposer plus uniformément sur toutes les surfaces. C'est ce qu'on appelle le revêtement conforme.

Cependant, cette couverture améliorée se fait au détriment d'une densité et d'une adhérence de film inférieures.

Faire le bon choix pour votre objectif

Votre pression de chambre optimale est directement liée au résultat souhaité pour votre film mince.

- Si votre objectif principal est d'atteindre une densité, une pureté et une adhérence maximales du film : Opérez à la pression la plus basse que votre système peut maintenir de manière stable pour maximiser l'énergie des atomes déposés.

- Si votre objectif principal est de revêtir une pièce complexe avec des surfaces non planes : Vous devrez peut-être utiliser une pression légèrement plus élevée pour induire la diffusion des gaz et améliorer la couverture conforme, en acceptant le compromis d'un film moins dense.

- Si votre objectif principal est d'équilibrer le taux de dépôt et la qualité du film : Vous devrez expérimenter dans la fenêtre de pression stable de votre système, car les taux de dépôt peuvent également être affectés par la pression et la densité du plasma.

En fin de compte, la maîtrise du contrôle de la pression est fondamentale pour maîtriser le processus de pulvérisation magnétron lui-même.

Tableau récapitulatif :

| Niveau de pression | Libre parcours moyen | Énergie atomique | Propriétés du film résultantes |

|---|---|---|---|

| Basse pression | Long | Élevée | Haute densité, forte adhérence, haute pureté, surface lisse |

| Haute pression | Court | Faible (Thermalisée) | Densité plus faible, adhérence plus faible, mais meilleure couverture conforme sur les formes complexes |

Prêt à optimiser votre processus de pulvérisation ?

Le contrôle précis de la pression de la chambre n'est qu'un facteur parmi d'autres pour obtenir des films minces parfaits. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins de dépôt. Que vous développiez des semi-conducteurs avancés, des revêtements optiques ou des couches protectrices dures, notre expertise peut vous aider à obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et rationaliser vos flux de travail de recherche et de production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température