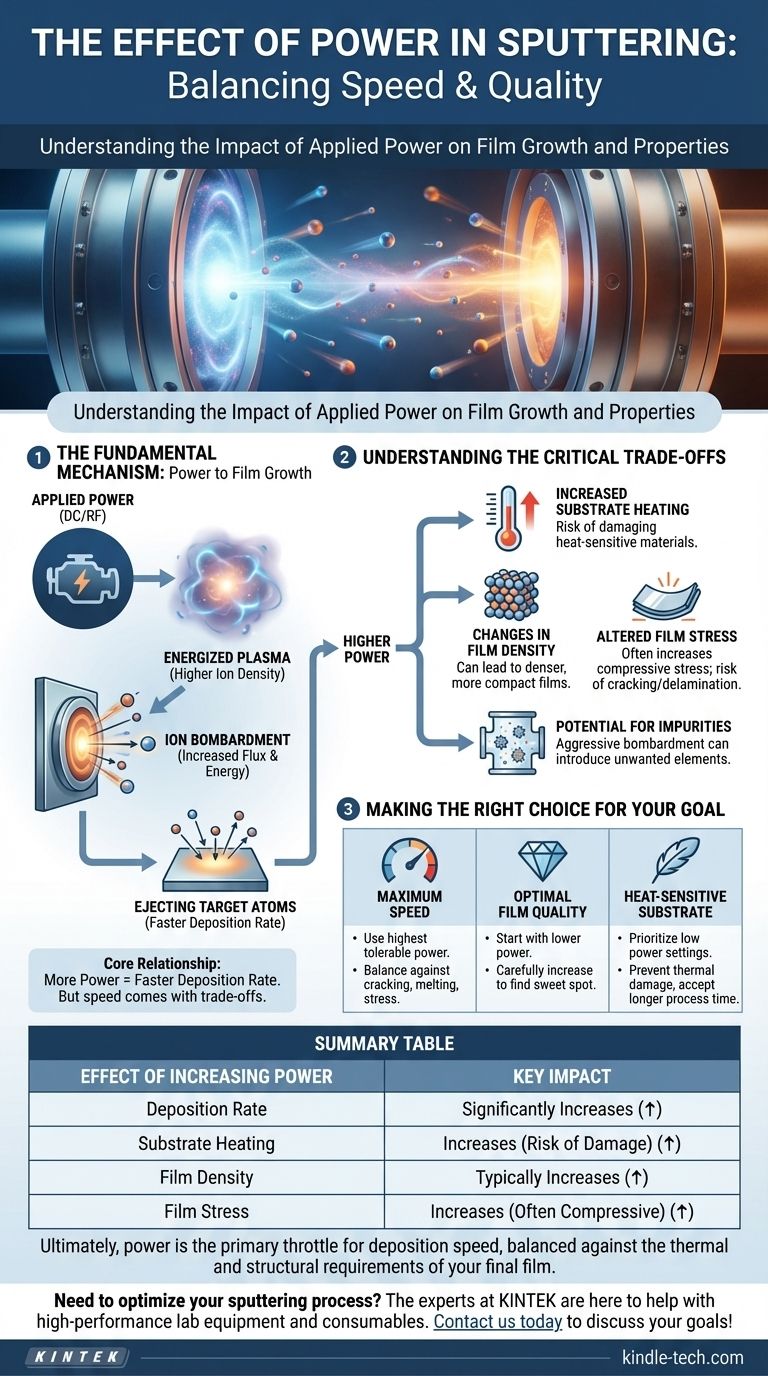

Dans la pulvérisation cathodique, l'effet principal de l'augmentation de la puissance est une augmentation directe et significative du taux de dépôt. Une puissance plus élevée dynamise davantage d'ions au sein du plasma, les faisant frapper le matériau cible avec plus de force et de fréquence. Ce bombardement accru éjecte plus d'atomes de la cible, qui se déplacent ensuite vers le substrat et le recouvrent, construisant un film plus épais en moins de temps.

La relation fondamentale est simple : plus de puissance équivaut à un taux de dépôt plus rapide. Cependant, cette vitesse s'accompagne de compromis critiques, notamment une augmentation du chauffage du substrat et des changements potentiels dans les propriétés finales du film, telles que la contrainte et la densité.

Le mécanisme fondamental : de la puissance à la croissance du film

Pour comprendre les conséquences d'un changement de puissance, nous devons d'abord comprendre comment cette puissance entraîne le processus de pulvérisation cathodique. La puissance appliquée est le moteur qui crée et maintient l'environnement plasma essentiel au dépôt.

Dynamiser le plasma

La puissance électrique, qu'elle soit continue ou RF, est ce qui ionise le gaz inerte (généralement l'argon) à l'intérieur de la chambre à vide, créant un plasma. L'augmentation de la puissance augmente la densité de ce plasma, ce qui signifie qu'il y a plus d'ions de haute énergie disponibles pour effectuer le travail.

Bombardement ionique et transfert de moment

Comme décrit par la physique fondamentale de la pulvérisation cathodique, ces ions de haute énergie sont accélérés vers le matériau cible. L'augmentation de la puissance entraîne un flux ionique plus élevé (plus d'ions frappant la cible par seconde) et peut augmenter l'énergie ionique moyenne.

Cela conduit à des collisions plus énergiques et à un transfert de moment plus efficace des ions vers les atomes cibles.

Éjection des atomes cibles

Lorsque l'énergie transférée lors de ces collisions dépasse l'énergie de liaison des atomes de la cible, un atome est éjecté. Ce processus est l'essence de la pulvérisation cathodique. Un niveau de puissance plus élevé crée davantage de ces collisions énergétiques, augmentant considérablement le nombre d'atomes éjectés de la cible et, par conséquent, le taux de croissance du film sur votre substrat.

Comprendre les compromis critiques

Bien qu'augmenter la puissance soit le moyen le plus simple d'accélérer un dépôt, ce n'est pas un ajustement "gratuit". L'énergie supplémentaire que vous introduisez dans le système a plusieurs effets secondaires qui peuvent être bénéfiques ou préjudiciables selon votre objectif.

Augmentation du chauffage du substrat

C'est l'effet secondaire le plus significatif. L'énergie accrue du plasma et des atomes bombardants est transférée au substrat, provoquant une augmentation de sa température. Cela peut facilement endommager les substrats sensibles à la chaleur, tels que les polymères ou les matériaux organiques, qui peuvent se dégrader sous l'effet du bombardement ionique.

Changements dans la densité du film

Un processus de dépôt plus énergétique peut conduire à des films plus denses et plus compacts. Les atomes déposés arrivent sur le substrat avec une énergie cinétique plus élevée, ce qui leur permet de s'organiser en une structure plus serrée. Cela peut être un résultat souhaitable pour les applications nécessitant des revêtements robustes.

Contrainte du film altérée

L'inconvénient d'un dépôt plus énergétique est souvent une augmentation de la contrainte de compression au sein du film. Bien qu'une certaine contrainte de compression puisse être bénéfique, des niveaux excessifs peuvent provoquer la fissuration, le plissement ou même le décollement complet du film du substrat (délaminage).

Potentiel d'impuretés

Bien que les références notent que la pulvérisation cathodique est susceptible d'être contaminée par des impuretés provenant de l'environnement sous vide, une puissance très élevée peut exacerber ce phénomène. Un bombardement agressif peut chauffer les composants de la chambre ou pulvériser des matériaux provenant des boucliers et des fixations, introduisant potentiellement des éléments indésirables dans votre film.

Faire le bon choix pour votre objectif

Le choix du niveau de puissance correct nécessite d'équilibrer le besoin de vitesse avec les exigences de qualité du film et d'intégrité du substrat. Votre décision doit être guidée par l'objectif principal de votre dépôt.

- Si votre objectif principal est une vitesse de dépôt maximale : Utilisez la puissance la plus élevée que votre cible et votre substrat peuvent tolérer sans se fissurer, fondre ou provoquer une contrainte inacceptable dans le film.

- Si votre objectif principal est une qualité de film optimale : Commencez par un réglage de puissance plus faible pour assurer un dépôt plus contrôlé et doux, puis augmentez-le soigneusement pour trouver le point idéal avant que la contrainte du film ou la chaleur ne deviennent problématiques.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur : Vous devez privilégier les réglages de faible puissance pour éviter les dommages thermiques, même si cela entraîne un temps de processus beaucoup plus long.

En fin de compte, la puissance est le principal accélérateur de la vitesse de dépôt, mais elle doit être soigneusement équilibrée par rapport aux exigences thermiques et structurelles de votre film final.

Tableau récapitulatif :

| Effet de l'augmentation de la puissance | Impact clé |

|---|---|

| Taux de dépôt | Augmente significativement |

| Chauffage du substrat | Augmente (risque de dommages) |

| Densité du film | Augmente généralement |

| Contrainte du film | Augmente (souvent compressive) |

Besoin d'optimiser votre processus de pulvérisation cathodique pour un équilibre parfait entre vitesse et qualité ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables haute performance adaptés à vos objectifs de dépôt spécifiques. Que vous revêtiez des matériaux sensibles à la chaleur ou que vous ayez besoin de films denses et à faible contrainte, nos solutions garantissent des résultats fiables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de Graphitization Expérimental à Vide de Graphite IGBT

Les gens demandent aussi

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Quelle est la différence entre le PECVD et la pulvérisation cathodique ? Choisissez la bonne méthode de dépôt de couches minces

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température