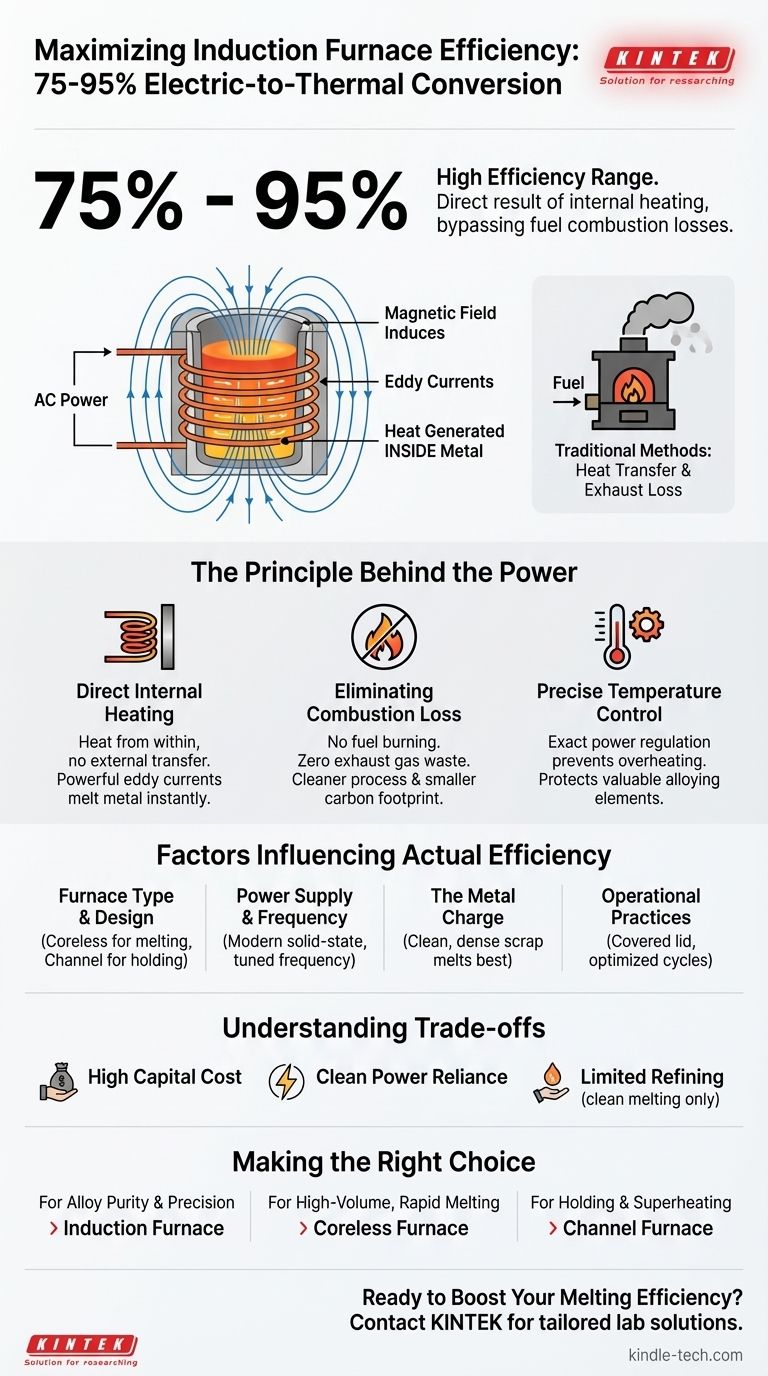

Pour être précis, l'efficacité électrique-thermique d'un four à induction moderne varie généralement de 75 % à 95 %. Cette efficacité élevée est le résultat direct de son mécanisme de chauffage unique, où la chaleur est générée à l'intérieur du métal lui-même, plutôt que d'être transférée à partir d'une source de combustible externe. Cependant, ce chiffre global est influencé par le type de four, sa taille et les pratiques opérationnelles.

La raison principale de la haute efficacité d'un four à induction est son principe de chauffage direct. En induisant un courant électrique à l'intérieur du métal, il contourne les pertes de chaleur massives associées à la combustion du combustible, aux gaz d'échappement et au chauffage de la structure du four, courants dans les méthodes traditionnelles.

Le principe derrière l'efficacité du four à induction

Pour comprendre pourquoi un four à induction est si efficace, nous devons examiner en quoi il diffère fondamentalement des fours à combustible. Son efficacité n'est pas seulement une amélioration incrémentale ; elle est le résultat d'une approche complètement différente de la génération de chaleur.

Chauffage interne direct

Un four à induction fonctionne comme un transformateur puissant et spécialisé. Un courant alternatif traverse une bobine de cuivre refroidie à l'eau, créant un champ électromagnétique puissant.

Lorsque du métal conducteur est placé à l'intérieur de ce champ, le champ induit de puissants courants secondaires, appelés courants de Foucault, directement à l'intérieur de la charge métallique. La résistance électrique naturelle du métal provoque la génération d'une chaleur immense par ces courants, le faisant fondre de l'intérieur vers l'extérieur.

Ceci est fondamentalement plus efficace que de chauffer l'air ou les parois d'une chambre et d'attendre que cette chaleur rayonne dans le métal.

Élimination des pertes par combustion

Les fours traditionnels brûlent des combustibles comme le coke ou le gaz naturel. Une partie importante de l'énergie de cette combustion est immédiatement perdue sous forme de gaz d'échappement chauds s'échappant par une cheminée.

Un four à induction n'a pas de combustion. Cela élimine complètement cette source primaire de gaspillage d'énergie, contribuant à un environnement de travail plus propre et à une empreinte carbone plus faible.

Contrôle précis de la température

La puissance fournie à la bobine d'induction peut être régulée avec une extrême précision. Cela permet un contrôle strict de la température du métal.

Cela évite la surchauffe, ce qui non seulement gaspille de l'énergie, mais peut également brûler des éléments d'alliage précieux et coûteux. La capacité à maintenir une température spécifique avec précision est une forme d'efficacité de processus.

Facteurs influençant l'efficacité réelle

La fourchette de 75 à 95 % n'est pas statique. Plusieurs facteurs déterminent la performance d'un four spécifique sur cette échelle.

Type et conception du four

Il existe deux types principaux de fours à induction : sans noyau et à canal. Les fours sans noyau sont bien adaptés pour la fusion rapide de ferraille solide et sont courants dans les fonderies. Les fours à canal, qui maintiennent une boucle de métal en fusion, sont exceptionnellement efficaces pour maintenir de grands volumes de métal à une température constante ou pour la surchauffe.

Alimentation électrique et fréquence

L'efficacité du transfert d'énergie dépend de la conception de l'alimentation électrique. Les alimentations modernes à semi-conducteurs utilisant des circuits intégrés à grande échelle sont beaucoup plus efficaces que les technologies plus anciennes.

La fréquence du courant alternatif est également ajustée au type et à la quantité de métal à fondre afin de maximiser le couplage énergétique et l'efficacité du chauffage.

La charge métallique

Les caractéristiques physiques du métal à fondre (la "charge") ont un impact significatif. Une charge de ferraille propre et de taille uniforme, densément emballée, fondra plus efficacement qu'une charge lâche de matériaux huileux, sales ou de forme irrégulière.

Pratiques opérationnelles

La façon dont le four est utilisé au quotidien est importante. Garder le couvercle minimise les pertes de chaleur par rayonnement, et l'optimisation des cycles de chargement et de coulée réduit le temps pendant lequel le four perd de la chaleur en attendant l'étape suivante.

Comprendre les compromis

Bien que très efficaces, les fours à induction ne sont pas la solution pour toutes les applications. Leurs avantages s'accompagnent de considérations spécifiques.

Coût d'investissement initial élevé

Le four, son alimentation électrique avancée et l'infrastructure de refroidissement par eau nécessaire représentent un investissement initial important par rapport à certaines alternatives plus simples à combustible.

Dépendance à une énergie propre

Les fours à induction sont sensibles à la qualité et à la stabilité du réseau électrique. Ils nécessitent une alimentation électrique robuste, et les fluctuations peuvent perturber le fonctionnement.

Capacité de raffinage limitée

Le processus de fusion à l'intérieur d'un four à induction est très propre, mais il ne raffine pas le métal. Contrairement à un four à arc électrique, il ne peut pas éliminer les éléments indésirables comme le soufre et le phosphore. Par conséquent, le matériau d'entrée doit être de haute qualité et de grande propreté.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion dépend entièrement de votre objectif principal.

- Si votre objectif principal est la pureté de l'alliage et une composition précise : Un four à induction est le choix supérieur en raison de son processus de fusion propre, non contaminant et hautement contrôlable.

- Si votre objectif principal est la fusion rapide à grand volume pour une fonderie : Un four à induction sans noyau offre une combinaison inégalée de vitesse, d'efficacité énergétique et d'un environnement de travail propre.

- Si votre objectif principal est de maintenir de grandes quantités de métal en fusion à température : Un four à induction à canal offre une efficacité thermique exceptionnelle pour les applications de maintien et de surchauffe.

En fin de compte, l'efficacité d'un four à induction n'est pas seulement un chiffre, mais le résultat direct de sa méthode fondamentalement supérieure de transfert d'énergie dans le métal.

Tableau récapitulatif :

| Facteur | Impact sur l'efficacité |

|---|---|

| Méthode de chauffage | Chauffage interne direct via courants de Foucault (90-95 % d'efficacité) |

| Pertes par combustion | Éliminées (pas de gaz d'échappement) |

| Contrôle de la température | La régulation précise prévient le gaspillage dû à la surchauffe |

| Type de four | Sans noyau (fusion) vs. à canal (maintien) ont des efficacités optimales différentes |

| Matériau de la charge | La ferraille propre et dense fond plus efficacement |

Prêt à augmenter votre efficacité de fusion ?

Choisir le bon four à induction est essentiel pour maximiser les économies d'énergie et la productivité dans votre laboratoire ou votre fonderie. KINTEK est spécialisé dans les équipements de laboratoire et les consommables à haute efficacité, offrant des solutions adaptées à vos besoins spécifiques de fusion, que ce soit pour la pureté de l'alliage, la fusion rapide ou le maintien précis de la température.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent réduire vos coûts énergétiques et améliorer le contrôle de vos processus.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de frittage et de brasage sous vide pour traitement thermique

- Four rotatif à tubes multiples zones chauffantes divisées

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quel four est utilisé pour fondre l'aluminium ? Induction contre Combustion pour vos besoins

- Quels avantages envisageriez-vous si la fusion et la coulée de pièces moulées étaient effectuées sous vide ? Obtenez une pureté et des performances métalliques supérieures

- Comment calculer la consommation électrique d'un four à induction ? Estimez avec précision vos besoins énergétiques

- Qu'est-ce que la technique de fusion par lévitation ? Obtenez une fusion de métaux ultra-purs sans contamination

- Quelle est l'efficacité du chauffage par induction ? Atteignez 90 % d'efficacité énergétique grâce au chauffage direct

- Quels sont les avantages d'un four à induction électrique ? Obtenez une qualité de fusion des métaux et une efficacité supérieures

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Les fours à induction peuvent-ils être utilisés pour préparer des alliages en faisant fondre les métaux ? Oui, pour des alliages propres, précis et homogènes