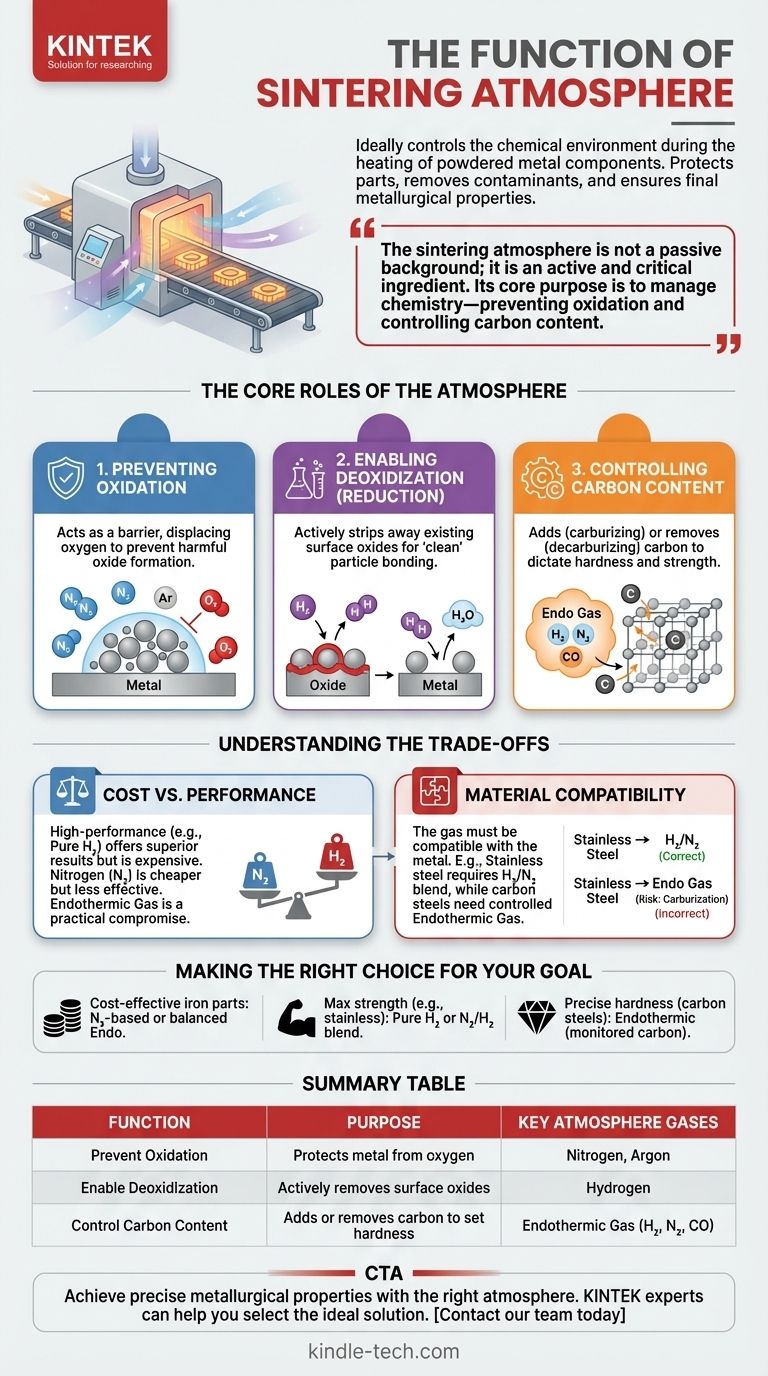

La fonction principale d'une atmosphère de frittage est de contrôler précisément l'environnement chimique pendant le processus de chauffage des composants en poudre métallique. Cet environnement gazeux contrôlé protège les pièces contre les réactions nocives, élimine les contaminants existants tels que les oxydes et garantit que le composant final atteint les propriétés métallurgiques requises.

L'atmosphère de frittage n'est pas un élément de fond passif ; c'est un ingrédient actif et critique du processus. Son objectif principal est de gérer la chimie — prévenir l'oxydation et contrôler la teneur en carbone — ce qui dicte directement la résistance, l'intégrité et le coût de la pièce finale.

Les rôles fondamentaux de l'atmosphère de frittage

Pour comprendre son importance, nous devons considérer l'atmosphère comme un outil qui accomplit simultanément plusieurs tâches critiques. Chaque fonction est vitale pour transformer la poudre meuble en un composant solide et de haute intégrité.

Prévention de l'oxydation

Pendant le chauffage, les poudres métalliques sont très susceptibles de réagir avec l'oxygène de l'air. Cela forme des oxydes à la surface des particules.

Ces couches d'oxyde agissent comme une barrière, empêchant les particules métalliques de former des liaisons métallurgiques solides et directes. Une atmosphère inerte ou réductrice déplace tout l'oxygène, protégeant ainsi les pièces de cette réaction qui dégrade la valeur.

Permettre la dés-oxydation (Réduction)

Au-delà de la simple protection, de nombreuses atmosphères de frittage sont conçues pour être chimiquement réductrices. Cela signifie qu'elles éliminent activement les oxydes qui étaient peut-être déjà présents sur la poudre brute.

Des gaz comme l'hydrogène sont de puissants agents réducteurs. Ils réagissent avec les oxydes de surface et les éliminent, nettoyant efficacement les particules à un niveau microscopique. Cette surface « propre » est essentielle pour obtenir une diffusion et une densité maximales dans la pièce finale.

Contrôle de la teneur en carbone

Pour les composants à base d'acier et de fer, la teneur en carbone est le principal moteur de la dureté et de la résistance. L'atmosphère de frittage contrôle directement cette variable critique.

Une atmosphère peut être carburante (ajoutant du carbone), décarburante (retirant du carbone) ou neutre. Choisir la mauvaise atmosphère peut accidentellement ramollir une pièce en acier à haute résistance ou rendre cassante une pièce à faible teneur en carbone, sapant complètement les propriétés visées du matériau.

Comprendre les compromis

La sélection d'une atmosphère de frittage est une décision technique équilibrée par la réalité économique. Le choix idéal dépend entièrement du matériau traité et du résultat souhaité, pondéré par les coûts opérationnels.

Coût contre Performance

Les atmosphères haute performance offrent des résultats supérieurs mais ont un prix plus élevé. L'hydrogène pur offre le meilleur potentiel réducteur mais est coûteux et nécessite une infrastructure de sécurité importante.

L'azote est une alternative inerte moins chère utilisée pour la protection à usage général, mais il manque du pouvoir réducteur d'oxyde de l'hydrogène. Le gaz endothermique (un mélange d'hydrogène, d'azote et de monoxyde de carbone) représente souvent un compromis pratique, offrant un bon contrôle à un coût modéré.

Compatibilité des matériaux

Il n'existe pas d'atmosphère « universelle ». La composition chimique du gaz doit être compatible avec le métal en cours de frittage.

Par exemple, l'utilisation d'un gaz endothermique standard pour le frittage de l'acier inoxydable peut entraîner une carburation, compromettant sa résistance à la corrosion. Dans ce cas, un mélange azote/hydrogène ou de l'hydrogène pur est nécessaire pour préserver l'intégrité du matériau.

Faire le bon choix pour votre objectif

Votre choix d'atmosphère doit être guidé par les exigences d'utilisation finale du composant.

- Si votre objectif principal est le frittage rentable de pièces en fer non critiques : Un gaz endothermique à base d'azote ou équilibré offre une protection et un contrôle suffisants.

- Si votre objectif principal est une résistance et une intégrité maximales pour des matériaux sensibles comme l'acier inoxydable : Un mélange d'hydrogène pur ou spécifique azote/hydrogène est nécessaire pour prévenir l'oxydation et les réactions indésirables.

- Si votre objectif principal est une dureté précise dans les aciers au carbone : Une atmosphère endothermique avec un potentiel de carbone soigneusement surveillé est essentielle pour éviter la décarburation.

En fin de compte, maîtriser l'atmosphère de frittage la transforme d'une dépense nécessaire en un outil stratégique pour la fabrication de composants supérieurs.

Tableau récapitulatif :

| Fonction | Objectif | Gaz d'atmosphère clés |

|---|---|---|

| Prévenir l'oxydation | Protège le métal contre la réaction avec l'oxygène | Azote, Argon |

| Permettre la dés-oxydation | Élimine activement les oxydes de surface existants | Hydrogène |

| Contrôler la teneur en carbone | Ajoute ou retire du carbone pour fixer la dureté | Gaz endothermique (H₂, N₂, CO) |

Obtenez des propriétés métallurgiques précises et une production rentable avec la bonne atmosphère de frittage. KINTEK se spécialise dans les équipements de laboratoire et les consommables pour le traitement avancé des matériaux. Nos experts peuvent vous aider à sélectionner la solution d'atmosphère idéale pour vos poudres métalliques spécifiques et vos objectifs de performance. Contactez notre équipe dès aujourd'hui pour optimiser votre processus de frittage et fabriquer des composants supérieurs.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire