Le pressage isostatique à chaud (HIP) est une méthode de traitement des matériaux qui utilise une température élevée et un gaz à haute pression uniforme pour améliorer les propriétés des matériaux. Pour les céramiques, sa fonction principale est de consolider les poudres ou d'éliminer la porosité interne résiduelle d'une pièce préformée, ce qui donne un composant entièrement dense avec une résistance mécanique et une fiabilité considérablement améliorées.

L'objectif principal du HIP pour les céramiques n'est pas simplement de former une forme, mais de transformer un composant en son état le plus performant. Il ferme les vides microscopiques laissés par d'autres processus, libérant ainsi la pleine résistance théorique et la cohérence du matériau.

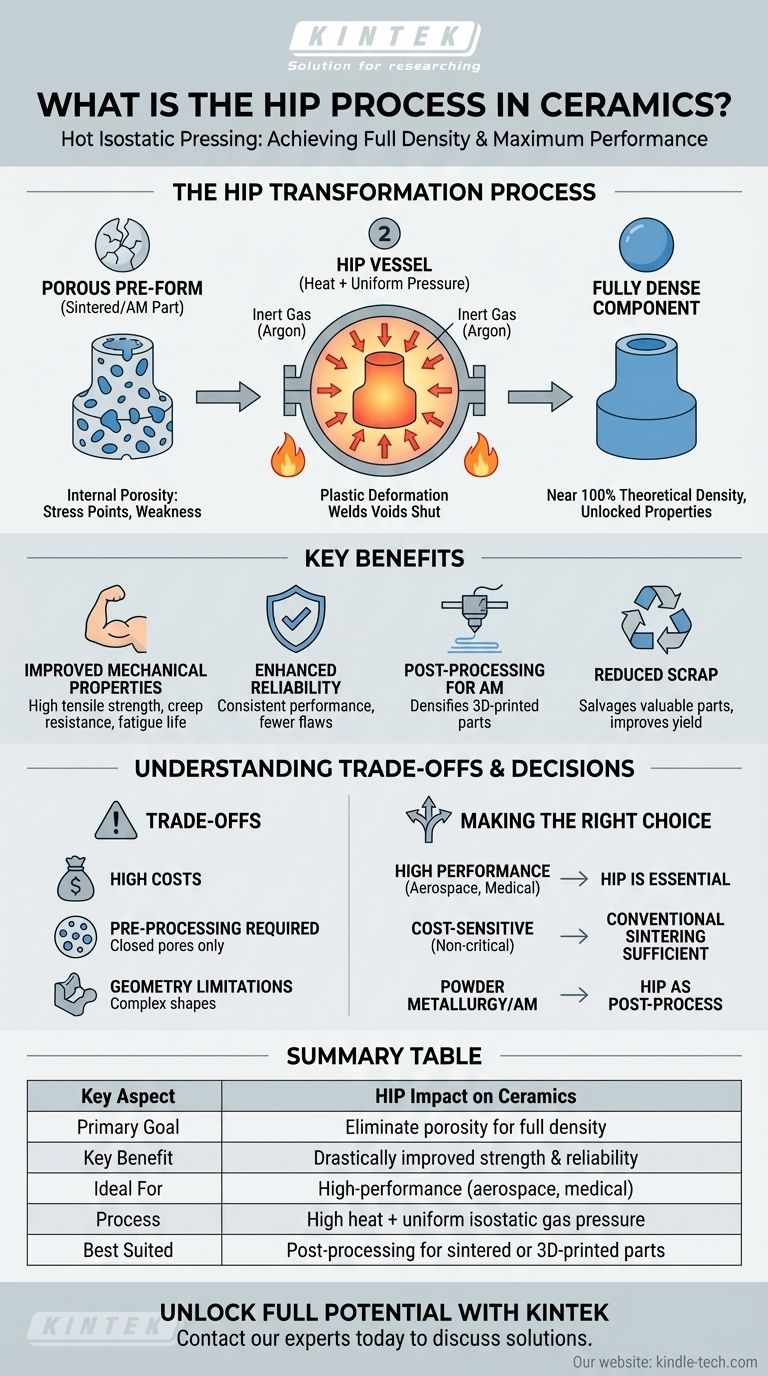

Comment le HIP transforme les matériaux céramiques

Pour comprendre la valeur du HIP, vous devez d'abord comprendre la faiblesse fondamentale qu'il résout dans les céramiques : la porosité.

Le problème : la porosité interne

La plupart des composants céramiques avancés commencent sous forme de poudre. Des processus comme le frittage chauffent cette poudre de sorte que les particules fusionnent, mais cela laisse souvent de minuscules vides ou pores microscopiques.

Cette porosité interne agit comme un ensemble de points de concentration de contraintes microscopiques. Lorsque la pièce est soumise à une charge, ces vides sont les sites d'initiation des fissures, limitant sévèrement la résistance du matériau, sa durée de vie en fatigue et sa fiabilité globale.

La solution HIP : Chaleur et pression isostatique

Le processus HIP place une pièce céramique pré-frittée à l'intérieur d'un récipient à haute pression. Le récipient est chauffé et rempli d'un gaz chimiquement inerte, généralement de l'argon, créant une immense pression isostatique — une pression appliquée uniformément dans toutes les directions.

Cette combinaison de chaleur élevée et de pression uniforme provoque une déformation plastique de la céramique au niveau microscopique. Le matériau "rampe" et s'effondre dans les vides internes, les soudant efficacement et éliminant la porosité.

Le résultat : Atteindre une densité totale

Le produit final est un composant céramique qui a atteint près de 100 % de sa densité maximale théorique. En éliminant les vides internes qui agissent comme des points de défaillance, les propriétés intrinsèques du matériau sont libérées.

Principaux avantages de l'application du HIP aux céramiques

L'application du HIP est un investissement qui génère des retours significatifs en termes de performances des matériaux et d'efficacité de fabrication.

Propriétés mécaniques considérablement améliorées

En éliminant la porosité, le HIP améliore considérablement des propriétés critiques comme la résistance à la traction, la résistance au fluage et la durée de vie en fatigue. Le matériau devient beaucoup plus durable et résistant à la fracture.

Fiabilité et cohérence accrues

Le HIP réduit le caractère aléatoire des défaillances causées par des défauts microscopiques. Cela conduit à une variation beaucoup plus faible des propriétés du matériau d'une pièce à l'autre, ce qui simplifie la conception et réduit le besoin d'inspections d'assurance qualité approfondies.

Post-traitement pour la fabrication avancée

Le HIP est une étape de post-traitement critique pour les céramiques fabriquées par métallurgie des poudres ou fabrication additive (impression 3D). Il densifie la pièce "telle qu'imprimée" ou frittée, la transformant d'une préforme poreuse en un composant structurel haute performance.

Réduire les rebuts et améliorer le rendement

Le processus peut être utilisé pour récupérer des moulages ou des composants de valeur qui seraient autrement rejetés en raison de niveaux inacceptables de porosité interne détectés lors de l'inspection. Cela améliore directement le rendement de fabrication et réduit le gaspillage de matériaux.

Comprendre les compromis

Bien que puissant, le HIP n'est pas une solution universelle. Son application doit être mise en balance avec ses exigences et ses coûts spécifiques.

Coûts d'investissement et d'exploitation élevés

L'équipement HIP est coûteux à acheter et à exploiter. Les hautes pressions et températures nécessitent des fours robustes et spécialisés, ce qui rend le processus trop coûteux pour les composants non critiques ou de faible valeur. C'est pourquoi son utilisation est la plus courante dans les industries à enjeux élevés comme l'aérospatiale.

Exigence de pré-traitement

Le HIP est un processus de densification, pas de mise en forme. Il nécessite une pièce qui a déjà été formée et frittée à un état de "porosité fermée", où les vides internes ne sont pas connectés à la surface. Si les pores sont ouverts à la surface, le gaz sous pression les remplira simplement sans les fermer.

Limitations de la géométrie

Bien que le HIP lui-même applique une pression uniforme, le composant doit être capable de résister au processus sans distorsion. Les structures complexes ou à parois très minces peuvent nécessiter une planification minutieuse ou un outillage spécialisé pour maintenir leur forme pendant le cycle HIP.

Faire le bon choix pour votre objectif

Décider d'incorporer le HIP dépend entièrement des exigences de performance de votre composant final.

- Si votre objectif principal est la performance et la fiabilité maximales (par exemple, aérospatiale, implants médicaux, aubes de turbine) : Le HIP est souvent une étape non négociable pour éliminer les points de défaillance potentiels et assurer la sécurité et la longévité des composants.

- Si votre objectif principal est des applications non critiques et sensibles aux coûts : Les dépenses importantes du HIP ne sont probablement pas justifiées, et le frittage conventionnel fournira des performances suffisantes pour le coût.

- Si vous utilisez la métallurgie des poudres ou la fabrication additive : Considérez le HIP comme une étape de post-traitement essentielle pour élever votre composant d'une préforme poreuse à une pièce entièrement dense et à haute résistance.

En fin de compte, le HIP est l'outil définitif pour atteindre le summum du potentiel de performance d'une céramique.

Tableau récapitulatif :

| Aspect clé | Impact du HIP sur les céramiques |

|---|---|

| Objectif principal | Éliminer la porosité interne pour atteindre une densité totale |

| Avantage clé | Résistance mécanique et fiabilité considérablement améliorées |

| Idéal pour | Applications haute performance (aérospatiale, médical) |

| Processus | Chaleur élevée + pression de gaz isostatique uniforme |

| Mieux adapté | Post-traitement pour les pièces frittées ou imprimées en 3D |

Libérez tout le potentiel de vos composants céramiques avec KINTEK

Développez-vous des pièces céramiques haute performance pour des applications aérospatiales, médicales ou industrielles ? Le processus HIP est essentiel pour atteindre une résistance, une fiabilité et une densité de 100 % maximales en éliminant la porosité interne.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, y compris les solutions pour le traitement des matériaux comme le HIP. Notre expertise peut vous aider à transformer vos préformes céramiques frittées ou imprimées en 3D en composants entièrement denses et à haute résistance, prêts pour des applications critiques.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer votre processus de fabrication de céramiques et offrir des performances matérielles supérieures.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quel est l'avantage d'utiliser le formage par presse à chaud ? Obtenir des pièces plus solides et plus complexes

- Quel est l'effet de l'augmentation de la pression pendant le frittage ? Atteindre une densité maximale et des performances supérieures

- Quels sont les inconvénients du pressage à chaud ? Limitations clés pour votre processus de fabrication

- Qu'est-ce que le pressage à chaud sous vide ? Atteindre la densité et la pureté maximales dans les matériaux avancés

- De quoi dépend la résistance de la brasure dans le soudobrasage ? Maîtrisez les 3 clés d'un joint solide