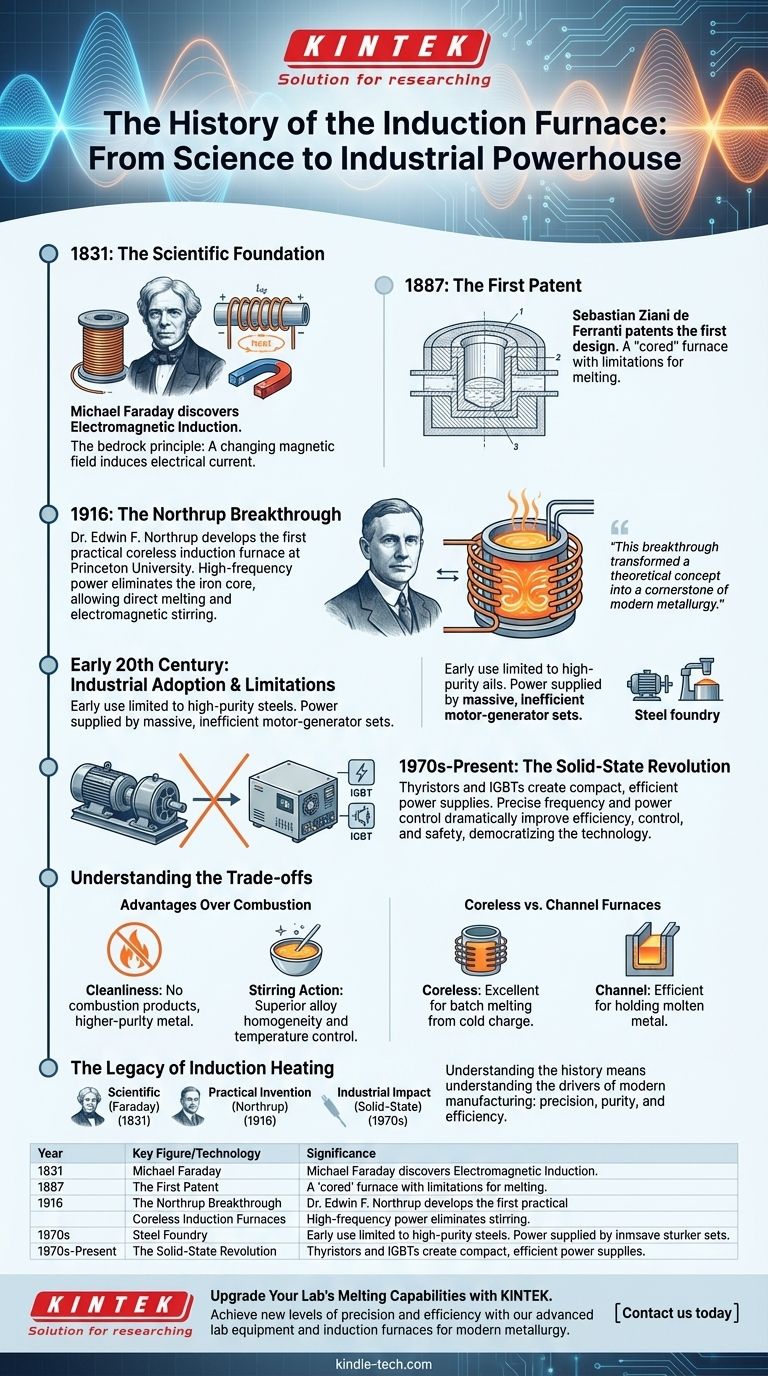

Le four à induction moderne n'est pas le produit d'un seul inventeur, mais une évolution construite sur une découverte scientifique fondamentale. Ses origines conceptuelles remontent à la fin du XIXe siècle avec un brevet déposé par Sebastian Ziani de Ferranti, mais le premier four industriel haute fréquence véritablement pratique a été développé par le Dr Edwin F. Northrup à l'Université de Princeton en 1916. Cette percée a transformé un concept théorique en une pierre angulaire de la métallurgie moderne.

L'histoire du four à induction est une histoire de transformation d'un principe physique — l'induction électromagnétique — en une puissance industrielle. Son évolution a été motivée par la recherche incessante de méthodes de fusion des métaux plus propres, plus contrôlables et plus efficaces, un voyage qui s'étend d'un laboratoire universitaire au cœur de la fabrication mondiale.

Les fondations scientifiques : de la théorie à l'application

Pour comprendre l'histoire du four, il faut d'abord comprendre la science qui le rend possible. Le concept entier repose sur une découverte faite des décennies avant que le premier four ne soit même conçu.

Le principe d'induction (1831)

En 1831, le scientifique Michael Faraday a découvert le principe de l'induction électromagnétique. Il a démontré qu'un champ magnétique variable pouvait induire un courant électrique dans un conducteur proche sans aucun contact physique. Cette découverte est le socle absolu de la technologie à induction.

Lier l'induction à la chaleur

Les courants électriques induits, connus sous le nom de courants de Foucault, ne sont pas intrinsèquement utiles pour la fusion. Cependant, lorsqu'ils traversent un matériau conducteur comme le métal, ils rencontrent une résistance électrique. Cette résistance génère une chaleur intense, un phénomène connu sous le nom d'effet Joule. Le four à induction exploite magistralement cet effet.

La naissance du four industriel

Les principes scientifiques étant établis, l'étape suivante fut l'ingénierie d'un dispositif pratique. Cela a pris plusieurs décennies et le travail de plusieurs pionniers.

Le premier brevet (1887)

Sebastian Ziani de Ferranti, un ingénieur électricien britannique, fut le premier à breveter une conception de four basée sur les principes de l'induction. Sa conception comportait un noyau de fer entouré d'une bobine primaire, conceptuellement similaire à un transformateur. Bien qu'étant une première étape critique, cette conception de four « à noyau » ou « à canal » présentait des limites et n'a pas été largement adoptée pour la fusion à l'époque.

La percée de Northrup (1916)

Le véritable tournant est venu du Dr Edwin F. Northrup aux États-Unis. Il a développé le premier four à induction sans noyau pratique. En utilisant une source d'alimentation à haute fréquence, il a éliminé le besoin du noyau de fer, permettant de placer le creuset contenant le métal directement à l'intérieur de la bobine d'induction.

Cette conception était beaucoup plus polyvalente et efficace pour la fusion, car elle permettait une forte action d'agitation au sein du métal en fusion, assurant un mélange et une température homogènes. Les travaux de Northrup sont largement considérés comme la naissance du four à induction moderne.

Évolution et adoption industrielle

Suite à l'invention de Northrup, le four à induction a commencé son intégration constante dans l'industrie, un processus accéléré par des améliorations continues de la technologie d'alimentation électrique.

Première utilisation industrielle

Au début du XXe siècle, les fours à induction étaient coûteux et complexes. Leur utilisation était principalement limitée à la production d'aciers spéciaux de haute pureté et d'alliages non ferreux où la prévention de la contamination par des sous-produits de combustion (comme le carbone) était essentielle.

L'ère des groupes moto-générateurs

Pendant des décennies, la haute fréquence requise par les fours sans noyau était fournie par de grands et complexes groupes moto-générateurs. Ceux-ci étaient massifs, inefficaces et nécessitaient un entretien important, limitant la taille et la rentabilité des opérations de fusion par induction.

La révolution de l'état solide (années 1970 à aujourd'hui)

L'invention du thyristor et plus tard du Transistor Bipolaire à Grille Isolée (IGBT) a tout changé. Ces dispositifs à l'état solide ont permis la création d'alimentations compactes, fiables et très efficaces.

Les ingénieurs pouvaient désormais contrôler précisément la fréquence et la puissance du four, améliorant considérablement l'efficacité énergétique, le contrôle de la fusion et la sécurité opérationnelle. Cette révolution a rendu la fusion par induction économiquement viable pour un éventail beaucoup plus large de fonderies et d'applications.

Comprendre les compromis

L'adoption du four à induction a été motivée par ses avantages clairs par rapport aux technologies plus anciennes, bien qu'il n'ait pas été sans ses propres défis initiaux.

Avantages par rapport aux fours à combustion

Le principal moteur de l'adoption fut la propreté inhérente du chauffage par induction. Contrairement aux fours à cubilot ou aux fours à réverbère qui brûlent du combustible, l'induction n'introduit aucun produit de combustion dans la masse fondue. Il en résulte un métal de plus haute pureté.

De plus, les forces électromagnétiques créent une action d'agitation naturelle, conduisant à une homogénéité d'alliage et un contrôle de la température supérieurs, difficiles à obtenir dans les fours à combustible.

Limitations initiales

La principale barrière à l'adoption précoce était le coût et la complexité. L'infrastructure électrique et les alimentations sophistiquées étaient beaucoup plus coûteuses qu'un simple four à cubilot. Les premiers fours étaient également limités dans leur capacité de fusion par rapport aux méthodes de fusion en vrac traditionnelles comme les hauts fourneaux.

Fours sans noyau contre fours à canal

Les deux principales voies historiques, les fours sans noyau et les fours à canal, servent différents objectifs. Le four sans noyau, perfectionné par Northrup, excelle dans la fusion par lots à partir d'une charge froide. Le four à canal, plus proche du concept original de Ferranti, est plus efficace pour maintenir de grandes quantités de métal en fusion à température ou pour des opérations de duplexage continu.

L'héritage du chauffage par induction

Comprendre l'histoire du four à induction, c'est comprendre les moteurs de la fabrication moderne : précision, pureté et efficacité.

- Si votre objectif principal est les principes scientifiques : L'histoire commence avec la découverte par Faraday en 1831 de l'induction électromagnétique, le transfert d'énergie sans contact.

- Si votre objectif principal est la première invention pratique : Le four sans noyau à haute fréquence du Dr Edwin Northrup de 1916 est le point de départ définitif de l'outil industriel moderne.

- Si votre objectif principal est l'impact industriel généralisé : Le développement des alimentations à l'état solide à partir des années 1970 a démocratisé la technologie, en faisant la norme efficace et précise qu'elle est aujourd'hui.

D'une curiosité scientifique du XIXe siècle, le four à induction est devenu un outil indispensable et hautement raffiné pour façonner le monde métallique qui nous entoure.

Tableau récapitulatif :

| Jalon clé | Année | Personnage clé/Technologie | Importance |

|---|---|---|---|

| Principe de l'induction électromagnétique | 1831 | Michael Faraday | Base scientifique pour tout chauffage par induction |

| Premier brevet | 1887 | Sebastian Ziani de Ferranti | Première conception conceptuelle d'un four à induction |

| Premier four sans noyau pratique | 1916 | Dr Edwin F. Northrup | Naissance du four à induction industriel moderne |

| Révolution de l'état solide | Années 1970 à aujourd'hui | Technologie Thyristor & IGBT | A permis des alimentations compactes, efficaces et fiables |

Améliorez les capacités de fusion de votre laboratoire avec KINTEK

Tout comme le four à induction est passé d'un principe scientifique à une puissance industrielle, votre laboratoire peut atteindre de nouveaux niveaux de précision et d'efficacité avec le bon équipement. KINTEK se spécialise dans l'équipement de laboratoire avancé et les consommables, fournissant des fours à induction fiables qui offrent la pureté, le contrôle de la température et l'homogénéité essentiels à la métallurgie moderne et à la science des matériaux.

Que vous fondiez des alliages spéciaux, meniez des recherches ou optimisiez votre processus de production, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent transformer vos opérations et stimuler votre succès.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Pouvez-vous faire fondre du métal pour le réutiliser ? Découvrez les secrets de la fonderie et du recyclage des métaux

- Quel est le coût d'un four à induction ? Un guide pour budgétiser votre système de fusion

- Qu'est-ce qu'un équipement de chauffage par induction ? Obtenez un traitement thermique rapide, précis et propre

- Comment améliorer la durée de vie d'une paroi de four à induction au niveau de la gueule du four ? Conseils d'experts en maintenance

- Quelle est la température maximale d'un four à induction ? La vérité sur les limites de température extrêmes

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quelle est l'application du four à induction ? Obtenez une fusion de métaux très pure et efficace

- Le chauffage par induction est-il instantané ? Découvrez le secret d'une cuisson ultra-rapide