Contrairement à son nom à consonance moderne, le principe fondamental du frittage flash (Spark Plasma Sintering - SPS) n'est pas une découverte récente. La technologie a une longue histoire qui remonte au début du 20e siècle, mais c'est le développement de l'électronique de puissance avancée et des systèmes de contrôle au Japon dans les années 1980 et 1990 qui a conduit à sa commercialisation et à son adoption généralisée sous la bannière "SPS".

L'histoire du frittage flash est celle d'une évolution technologique et d'un changement de marque. Le concept fondamental d'utiliser un courant électrique pour chauffer et presser simultanément une poudre a près d'un siècle, mais le SPS moderne représente une implémentation hautement raffinée et commercialement réussie de ce principe, malgré le débat en cours sur l'exactitude scientifique du nom.

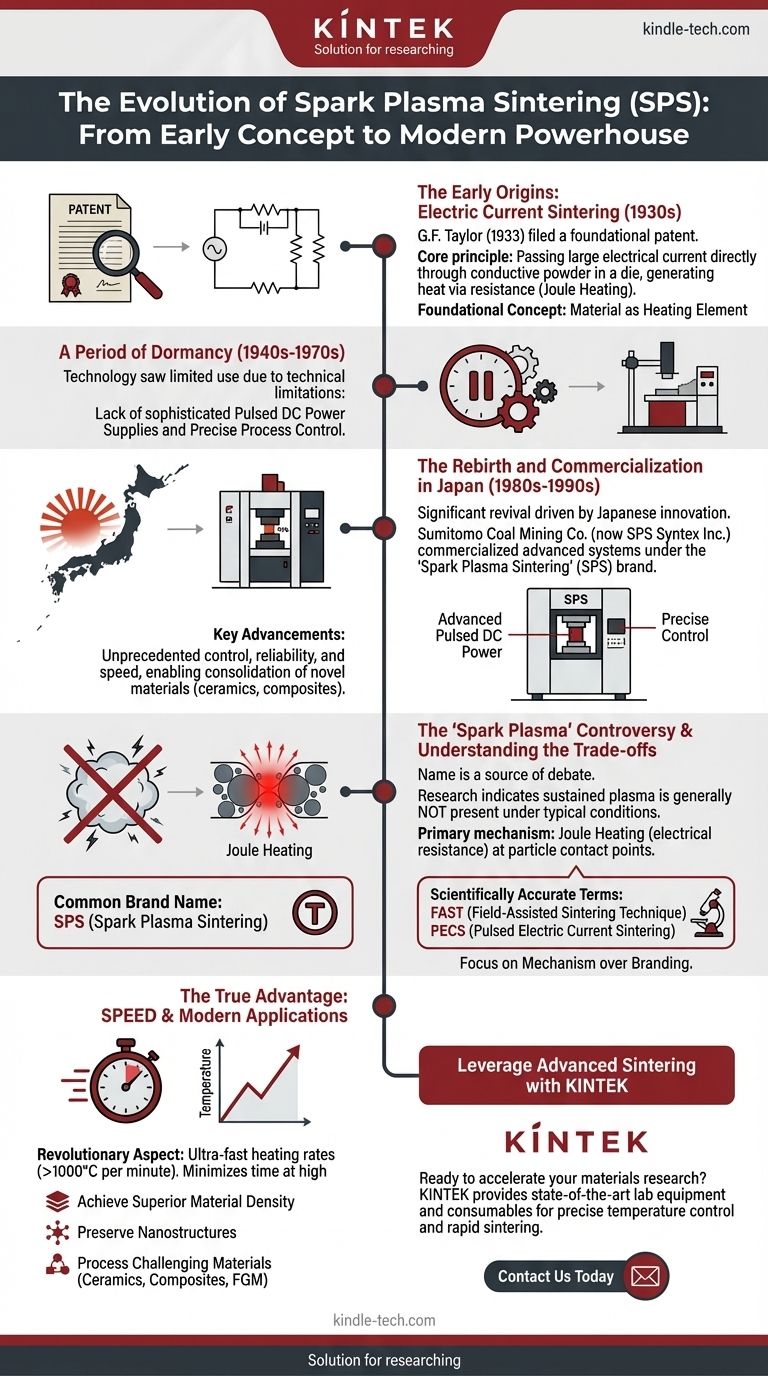

Les premières origines : le frittage par courant électrique

L'idée d'utiliser un courant électrique pour consolider des poudres existe depuis bien plus longtemps que la marque "SPS". Ses origines résident dans ce qui est plus largement et précisément connu sous le nom de technique de frittage assisté par champ (Field-Assisted Sintering Technique - FAST).

Le brevet fondateur

Les premiers travaux remontent aux années 1930. Un brevet clé de G. F. Taylor en 1933 décrivait une méthode pour faire passer un courant électrique important directement à travers une matrice contenant une poudre conductrice, générant une chaleur rapide par résistance électrique.

Ce concept fondamental – utiliser le matériau lui-même (et ses points de contact) comme élément chauffant – est le principe de base qui sous-tend le SPS moderne.

Une période de dormance

Malgré ce brevet précoce, la technologie a été peu utilisée pendant plusieurs décennies. Les principaux obstacles étaient techniques : le manque d'alimentations pulsées en courant continu sophistiquées et de systèmes de contrôle de processus précis nécessaires pour gérer les vitesses de chauffage extrêmement élevées sans endommager l'échantillon ou l'équipement.

La renaissance et la commercialisation au Japon

La technologie a connu un renouveau significatif à la fin du 20e siècle, principalement grâce à l'innovation au Japon. C'est cette époque qui a donné naissance au nom "Spark Plasma Sintering".

Sumitomo et la marque "SPS"

À la fin des années 1980 et au début des années 1990, des entreprises japonaises comme Sumitomo Coal Mining Co. (aujourd'hui SPS Syntex Inc.) ont développé et commercialisé des systèmes avancés basés sur ce principe. Elles ont commercialisé leur processus et leur équipement spécifiques sous le nom de "Spark Plasma Sintering" (SPS).

Cette commercialisation a été le tournant. Les nouvelles machines offraient un contrôle, une fiabilité et une vitesse sans précédent, permettant aux chercheurs de consolider de nouveaux matériaux comme les céramiques, les composites et les matériaux à gradient de fonction qui étaient difficiles à traiter avec les fours conventionnels.

La controverse du "plasma d'étincelles"

Le nom lui-même a été une source de débat scientifique important. Le terme suggère qu'une étincelle ou un plasma est généré entre les particules de poudre, ce qui est censé nettoyer les surfaces des particules et améliorer le frittage.

Cependant, un grand nombre de recherches indiquent qu'un plasma soutenu n'est généralement pas présent dans des conditions SPS typiques. Le mécanisme de chauffage principal est compris comme étant le chauffage Joule (résistance électrique), concentré aux points de contact entre les particules.

Comprendre les compromis et les idées fausses

Comprendre l'histoire clarifie les points de confusion courants concernant la technologie et son nom. La clé est de séparer le mécanisme physique de la marque commerciale.

Nom vs. Mécanisme

De nombreux membres de la communauté universitaire préfèrent des termes plus descriptifs comme Technique de frittage assisté par champ (FAST) ou Frittage par courant électrique pulsé (PECS). Ces noms décrivent précisément le processus sans faire d'affirmation sur la présence de plasma.

"SPS" est mieux compris comme une marque déposée pour un type d'équipement FAST/PECS très réussi.

Le véritable avantage : la vitesse

L'aspect révolutionnaire de la technologie, tant dans sa conception initiale que dans sa forme moderne, est la vitesse. En utilisant l'échantillon comme élément chauffant, les vitesses de chauffage peuvent dépasser 1000°C par minute.

Ce chauffage ultra-rapide minimise le temps que le matériau passe à des températures élevées, ce qui est crucial pour prévenir la croissance des grains indésirable. Cela permet la création de matériaux denses et nanostructurés avec des propriétés mécaniques supérieures.

Comment cette histoire éclaire l'utilisation moderne

Comprendre le parcours d'un brevet des années 1930 à un processus commercial moderne fournit un contexte essentiel à quiconque utilise ou évalue cette technologie.

- Si votre objectif principal est la recherche : Privilégiez la compréhension du mécanisme sous-jacent en tant que forme de FAST/PECS. Cela vous permet de mieux contrôler les paramètres du processus au-delà des préréglages d'une machine commerciale.

- Si votre objectif principal est la production de matériaux : Reconnaissez que le "SPS" représente une technologie mature, fiable et très performante, et non une technologie expérimentale, grâce à des décennies de raffinement.

- Si vous communiquez votre travail : Sachez que si "SPS" est un terme courant, l'utilisation de "FAST" ou "PECS" peut être plus scientifiquement précise et est souvent préférée dans la littérature universitaire.

Savoir que le SPS repose sur une base établie de longue date vous donne la confiance nécessaire pour exploiter ses puissantes capacités pour le développement de matériaux avancés.

Tableau récapitulatif :

| Époque | Développement clé | Signification |

|---|---|---|

| Années 1930 | Brevet fondateur de G.F. Taylor pour le frittage par courant électrique | Établissement du principe fondamental d'utilisation de la poudre comme élément chauffant |

| Années 1980-1990 | Commercialisation japonaise par Sumitomo (marque SPS) | Introduction d'alimentations pulsées en courant continu avancées et de contrôle de processus |

| Époque moderne | Adoption généralisée en tant que technologie FAST/PECS | Permet le frittage rapide de matériaux avancés avec une croissance minimale des grains |

Prêt à tirer parti de la technologie de frittage avancée pour votre recherche sur les matériaux ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe pour les applications en science des matériaux. Notre expertise dans les technologies de frittage peut vous aider à :

- Atteindre une densité de matériau supérieure avec un contrôle précis de la température

- Préserver les nanostructures grâce à des vitesses de chauffage rapides allant jusqu'à 1000°C par minute

- Traiter des matériaux difficiles, y compris les céramiques, les composites et les matériaux à gradient de fonction

Que vous meniez des recherches fondamentales ou que vous augmentiez la production de matériaux, notre équipe peut vous fournir l'équipement et le support appropriés pour vos besoins de frittage.

Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de frittage peuvent accélérer le développement de vos matériaux !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Pourquoi la pulvérisation cathodique DC n'est-elle pas utilisée pour les isolants ? Surmonter l'effet de charge avec la pulvérisation RF

- Quels sont les risques potentiels de stocker des échantillons à -70°C au lieu de -80°C ? Optimisez la fiabilité et les coûts de votre laboratoire

- À quoi sert la pulvérisation cathodique magnétron ? Créez des films minces haute performance pour votre industrie

- Quels sont les inconvénients de la métallurgie des poudres ? Limitations clés en matière de résistance et de taille

- Que fait un appareil de revêtement par pulvérisation cathodique ? Obtenez des revêtements ultra-fins et uniformes pour votre laboratoire

- Qu'est-ce que la diffusion du frittage ? Le mécanisme atomique derrière la consolidation des poudres

- Quel est le processus de traitement thermique HIP ? Éliminer la porosité et améliorer la fiabilité des composants

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région