L'histoire du four sous vide n'est pas simplement une chronologie de machines, mais une histoire de poursuite scientifique. Elle retrace l'effort incessant pour résoudre un problème fondamental en métallurgie : comment chauffer les métaux à des températures extrêmes sans qu'ils ne soient contaminés par l'air même qui les entoure. Cette évolution a été motivée par les exigences de nouveaux matériaux haute performance nécessaires aux avancées dans les domaines de l'aérospatiale, du nucléaire et du médical.

Le développement du four sous vide est indissociable de l'évolution parallèle de la technologie des pompes à vide, des systèmes de contrôle avancés et de la création d'alliages exotiques. Son histoire concerne moins le four lui-même que les technologies habilitantes qui ont permis aux ingénieurs de créer un environnement parfaitement contrôlé et ultra-propre pour le traitement thermique.

Le problème fondamental : Pourquoi chauffer sous vide ?

Le principe même du traitement thermique sous vide a commencé avec la nécessité de surmonter les limites naturelles du chauffage des métaux à l'air libre ou dans un four à atmosphère standard.

L'ennemi : La contamination atmosphérique

Lorsque les métaux sont chauffés, ils deviennent très réactifs. L'oxygène et l'azote de notre atmosphère, normalement inoffensifs, attaquent agressivement la surface chaude du métal.

Cette réaction provoque l'oxydation (rouille ou écaillement) et peut introduire des impuretés qui rendent le métal cassant ou modifient ses propriétés structurelles. Pour de nombreux alliages haute performance, cette contamination est inacceptable.

La solution : Éliminer l'atmosphère

La solution logique était d'éliminer complètement l'atmosphère. En plaçant la pièce à l'intérieur d'une chambre scellée et en pompant l'air, on crée un vide quasi parfait.

Cet environnement sous vide agit comme un bouclier invisible, protégeant la pièce métallique de la contamination pendant les phases critiques de chauffage et de refroidissement du traitement.

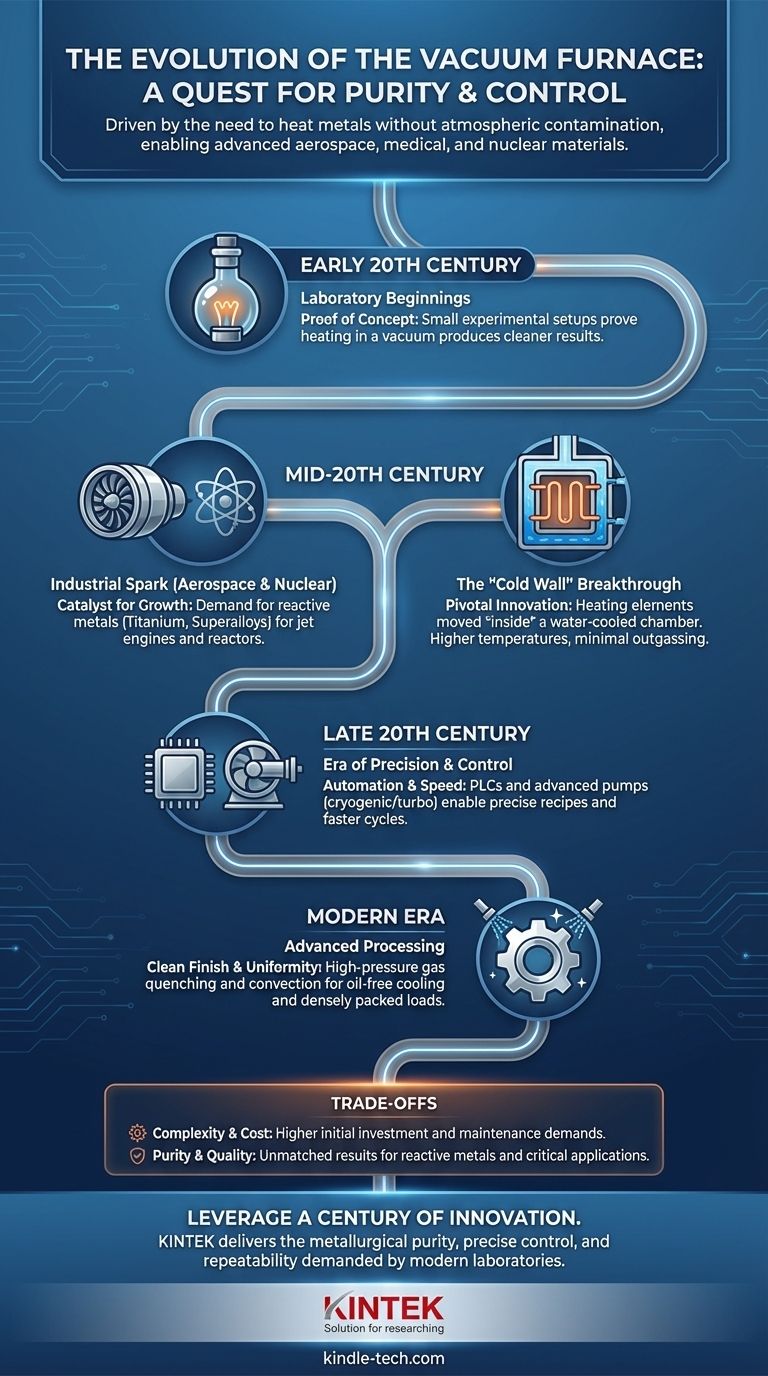

Les précurseurs précoces : Les débuts en laboratoire

Le concept a vu le jour dans les laboratoires scientifiques au début du XXe siècle. Les chercheurs avaient besoin d'étudier les propriétés des matériaux purs sans l'influence des gaz atmosphériques.

Ces premiers dispositifs étaient de petites installations expérimentales, prouvant le principe selon lequel le chauffage sous vide pouvait produire des résultats plus propres et plus prévisibles. Ils n'étaient pas encore viables pour la production industrielle.

La révolution industrielle de la technologie du vide

La transition d'une curiosité de laboratoire à un outil industriel a été déclenchée par les exigences matérielles du milieu du XXe siècle, en particulier à l'ère de l'après-guerre.

Le catalyseur : Les exigences de l'aérospatiale et du nucléaire

L'aube de l'ère du jet et de l'industrie nucléaire a créé un besoin soudain de matériaux tels que le titane, le zirconium et les superalliages.

Ces métaux réactifs étaient essentiels pour les turbines des moteurs à réaction et les composants des réacteurs nucléaires, mais il était impossible de les traiter thermiquement correctement dans un four conventionnel. Cela a créé le premier moteur commercial majeur pour la technologie des fours sous vide.

Le four à "paroi chaude"

Les premiers fours sous vide industriels étaient de conception à « paroi chaude ». La chambre à vide elle-même était chauffée de l'extérieur.

Cette conception était simple mais présentait des limites importantes. Le matériau de la cuve limitait la température de fonctionnement maximale, et les parois chaudes de la chambre libéraient des gaz piégés (un processus appelé dégazage), compromettant la pureté du vide.

La percée du "mur froid"

L'innovation pivot a été le four à « paroi froide ». Dans cette conception, les éléments chauffants et l'isolation ont été déplacés à l'intérieur d'une chambre à vide refroidie par eau.

Cette solution élégante signifiait que les parois de la chambre restaient froides, empêchant le dégazage et permettant des températures de traitement beaucoup plus élevées. Le four à « paroi froide » a permis le traitement des alliages à haute température et est devenu la base de tous les fours sous vide modernes.

L'ère de la précision et du contrôle

Une fois la conception fondamentale établie, l'accent a été mis sur la rendre les fours plus précis, efficaces et polyvalents.

Du manuel à l'automatisé

Les premiers fours nécessitaient une surveillance manuelle constante. Le développement des Contrôleurs Logiques Programmables (API) a révolutionné le processus.

Les opérateurs pouvaient désormais programmer une recette précise en plusieurs étapes pour le chauffage, le maintien en température et le refroidissement. Cela garantissait que chaque pièce recevait exactement le même traitement, offrant une cohérence et un contrôle qualité sans précédent, essentiels pour des industries comme le médical et l'aérospatiale.

La révolution du pompage

Un four n'est aussi bon que ses pompes à vide. L'histoire des fours sous vide reflète celle de la technologie des pompes, passant des pompes à diffusion d'huile plus lentes aux pompes cryogéniques et turbomoléculaires plus propres et plus rapides.

De meilleures pompes ont permis aux fours d'atteindre des niveaux de vide plus profonds plus rapidement, ce qui a permis d'obtenir des pièces plus propres et des temps de cycle globaux plus courts.

Ajout de la convection et du refroidissement par gaz

Pour améliorer l'uniformité de la température pour les charges densément empilées, les ingénieurs ont ajouté des ventilateurs haute puissance pour le chauffage assisté par convection.

De plus, le refroidissement par gaz haute pression a été introduit comme alternative au refroidissement par huile. L'injection de gaz inerte comme l'azote ou l'argon à haute pression refroidit les pièces rapidement et proprement, éliminant le désordre, le risque d'incendie et les préoccupations environnementales liées à l'huile.

Comprendre les compromis

Bien que révolutionnaire, la technologie des fours sous vide n'est pas une solution universelle. Son histoire révèle un ensemble constant de compromis qui persistent aujourd'hui.

Complexité et coût

Les fours sous vide sont intrinsèquement plus complexes et ont un coût d'investissement initial plus élevé que leurs homologues atmosphériques. Ils impliquent des pompes à vide, des joints et des systèmes de contrôle sophistiqués.

Considérations sur le temps de cycle

Le processus de mise sous vide poussé d'une chambre prend du temps. Bien que les pompes modernes soient rapides, le temps de cycle global peut parfois être plus long que pour un four atmosphérique continu.

Exigences de maintenance

Le maintien d'un système sous vide étanche nécessite des connaissances spécialisées et de la diligence. Les joints, les pompes et les zones chaudes internes nécessitent tous une maintenance régulière et qualifiée pour garantir des performances optimales.

Comment cette histoire éclaire les choix modernes

Comprendre cette évolution technologique, d'un concept simple à un système sophistiqué, vous permet de choisir le bon outil pour votre objectif spécifique.

- Si votre objectif principal est le traitement de métaux réactifs (comme le titane ou le niobium) : La conception à « paroi froide », née des besoins de l'aérospatiale, est la seule technologie viable.

- Si votre objectif principal est la finition propre et brillante des aciers à outils : Un four avec refroidissement par gaz haute pression est essentiel pour obtenir la dureté sans nettoyage post-traitement.

- Si votre objectif principal est une précision et une répétabilité absolues (pour les implants médicaux ou l'aérospatiale) : Les commandes API modernes et les systèmes de pompage sous vide avancés sont des caractéristiques non négociables.

- Si votre objectif principal concerne des pièces simples à haut volume avec des exigences de propreté faibles : Le compromis historique tient toujours ; un four atmosphérique moins complexe et moins coûteux est probablement plus rentable.

En retraçant ses origines, vous pouvez voir le four sous vide non pas comme une machine, mais comme l'aboutissement d'une quête séculaire pour la pureté et le contrôle métallurgiques.

Tableau récapitulatif :

| Époque | Développement clé | Impact |

|---|---|---|

| Début du XXe siècle | Chauffage sous vide à l'échelle du laboratoire | A prouvé le principe du traitement sans contamination |

| Milieu du XXe siècle | Four industriel à « paroi froide » | A permis le traitement des métaux réactifs (titane, superalliages) |

| Fin du XXe siècle | Commandes API et pompes avancées | A permis d'atteindre la précision, la répétabilité et des temps de cycle plus rapides |

| Époque moderne | Refroidissement par gaz haute pression et convection | A fourni des finitions propres, un chauffage uniforme et un refroidissement sans huile |

Prêt à tirer parti d'un siècle d'innovation dans votre laboratoire ?

KINTEK est spécialisée dans les systèmes de fours sous vide avancés qui offrent la pureté métallurgique, le contrôle précis et la répétabilité exigés par les laboratoires modernes. Que vous traitiez des métaux réactifs, des aciers à outils ou des implants médicaux, notre expertise garantit que vous obtenez la bonne solution pour vos besoins spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire peuvent améliorer vos capacités de recherche et de production.

Entrez en contact avec nos experts

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four à tube sous vide de laboratoire haute pression Four tubulaire en quartz

Les gens demandent aussi

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quelle est la température maximale dans un four sous vide ? Cela dépend de vos matériaux et de vos besoins de processus

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique