En soudage, une atmosphère inerte est un écran protecteur de gaz délibérément inondé autour de l'arc de soudage et du bain de métal en fusion. Ce bouclier gazeux déplace l'air ambiant, en particulier l'oxygène et l'azote, qui sont très réactifs avec le métal chaud. En créant cet environnement contrôlé, l'atmosphère inerte empêche la contamination et les défauts, garantissant que la soudure finie est solide et propre.

L'objectif principal d'une atmosphère inerte n'est pas le gaz lui-même, mais sa fonction : créer une zone stérile autour de la soudure en fusion. En repoussant physiquement les gaz atmosphériques réactifs, ce bouclier préserve l'intégrité chimique et la résistance structurelle de l'assemblage soudé final.

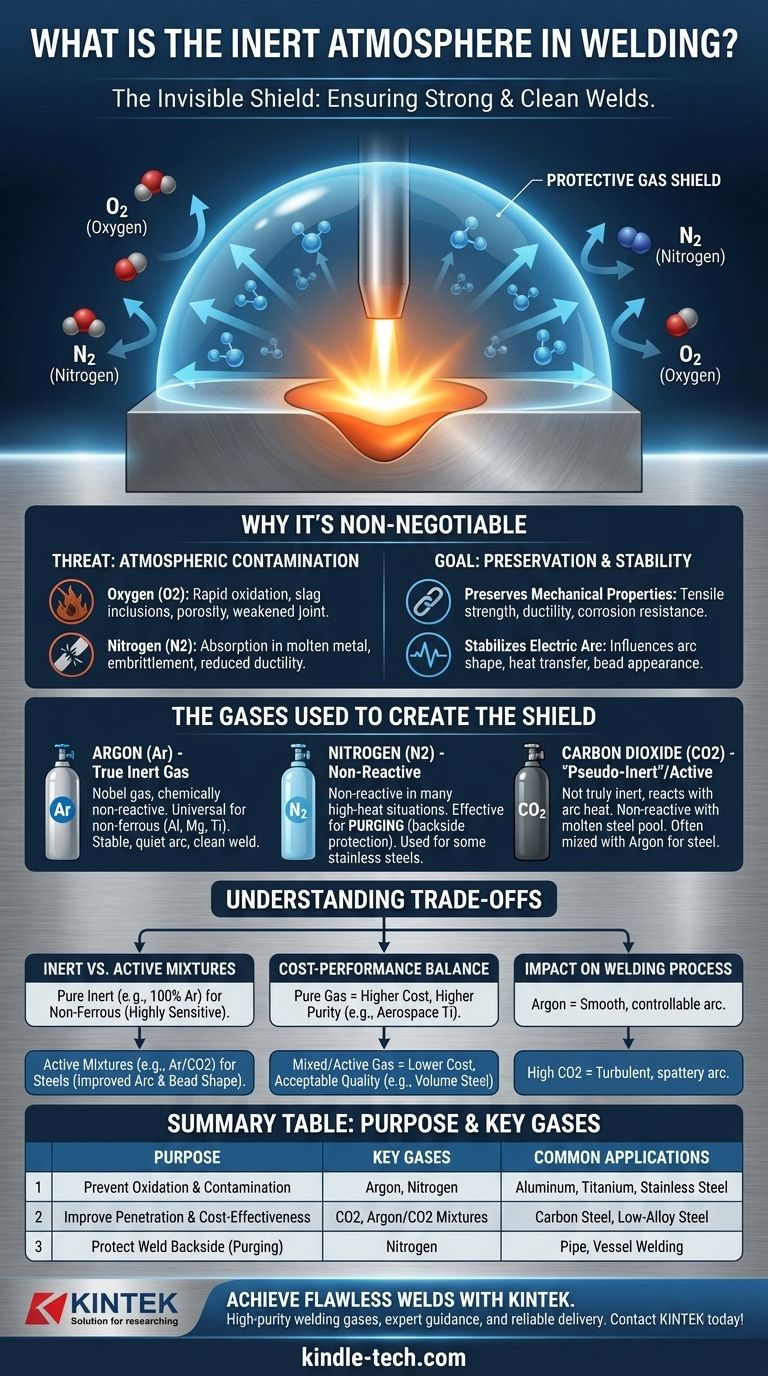

Pourquoi une atmosphère protectrice est non négociable

Pour comprendre le rôle d'une atmosphère inerte, il faut d'abord apprécier la vulnérabilité du métal en fusion. Il est dans un état hautement réactif, prêt à se combiner avec tout élément qu'il touche.

La menace de la contamination atmosphérique

Sans écran protecteur, la chaleur intense de l'arc de soudage ferait réagir instantanément le métal en fusion avec l'air.

L'oxygène est l'ennemi principal, provoquant une oxydation rapide (semblable à la rouille) qui crée des inclusions de laitier et de la porosité (minuscules bulles de gaz piégées dans la soudure), deux phénomènes qui affaiblissent gravement l'assemblage.

L'azote, bien que souvent considéré comme stable, peut être absorbé par certains métaux en fusion, entraînant une fragilisation et une réduction spectaculaire de la ductilité et de la ténacité de la soudure.

Préservation des propriétés mécaniques

Une atmosphère inerte appropriée garantit que le métal de soudure refroidit et se solidifie avec la composition chimique prévue.

Ceci préserve des propriétés mécaniques critiques telles que la résistance à la traction, la ductilité et la résistance à la corrosion. Une soudure contaminée est, par définition, une soudure défectueuse.

Stabilisation de l'arc électrique

Au-delà de la simple protection, le gaz de protection fait partie intégrante du circuit électrique.

Le type de gaz utilisé influence la stabilité de l'arc, la forme du cordon de soudure et la manière dont la chaleur est transférée de l'arc à la pièce à usiner.

Les gaz utilisés pour créer le bouclier

Bien qu'il existe de nombreux gaz, seuls quelques-uns possèdent les bonnes propriétés pour créer une atmosphère de soudage. Ils sont largement classés comme inertes, non réactifs ou faisant partie d'un mélange actif.

Gaz véritablement inertes : l'Argon (Ar)

L'argon est un gaz noble, ce qui signifie qu'il est chimiquement non réactif dans toutes les conditions de soudage.

C'est la norme universelle pour les métaux non ferreux comme l'aluminium, le magnésium et le titane. Il produit un arc très stable et silencieux et un aspect de soudure propre.

Gaz non réactifs : l'Azote (N2)

Bien qu'il ne s'agisse pas techniquement d'un gaz noble, l'azote est souvent utilisé pour créer une atmosphère inerte car il est non réactif dans de nombreuses situations à haute température.

Il est particulièrement efficace et économique pour le purgeage – le processus consistant à remplir l'intérieur d'un tuyau ou d'une cuve de gaz pour protéger l'envers d'une soudure de l'oxygène. Il peut également être utilisé comme gaz de protection principal pour certains aciers inoxydables.

Gaz « pseudo-inertes » et actifs : le Dioxyde de Carbone (CO2)

Certains gaz ne sont pas véritablement inertes mais se comportent comme tels dans des contextes spécifiques. Le dioxyde de carbone en est l'exemple le plus courant.

Bien qu'il puisse réagir avec la haute température de l'arc, il est largement non réactif avec le bain de soudure en fusion lors du soudage de l'acier. Il est souvent mélangé à de l'argon pour améliorer la pénétration de la soudure et est nettement moins cher.

Comprendre les compromis

Le choix du gaz est une décision critique dictée par la métallurgie, le coût et le résultat souhaité. Aucun gaz unique n'est parfait pour toutes les applications.

Mélanges de gaz inertes par rapport aux gaz actifs

Les gaz purement inertes comme l'argon sont obligatoires pour les métaux non ferreux très sensibles à toute forme d'oxydation.

Les mélanges de gaz actifs, typiquement de l'argon avec un petit pourcentage de CO2 ou d'oxygène, sont utilisés pour le soudage des aciers. Le composant « actif » peut en fait améliorer la stabilité de l'arc et la forme du cordon pour ces matériaux, offrant de meilleures performances qu'un gaz purement inerte.

L'équilibre coût-performance

Il existe une corrélation directe entre la pureté du gaz et son coût. L'argon pur est nettement plus cher que le dioxyde de carbone brut.

Pour la fabrication d'acier à grand volume, l'utilisation d'un mélange Ar/CO2 ou même de CO2 pur offre une qualité de soudure acceptable à un coût opérationnel bien inférieur. Pour les applications aérospatiales ou médicales impliquant du titane, le coût élevé de l'argon pur est une exigence non négociable.

Impact sur le processus de soudage

Le choix du gaz affecte directement l'expérience du soudeur. Un arc protégé par l'argon est lisse et facile à contrôler.

Un processus protégé par une forte concentration de CO2 a tendance à produire un arc plus turbulent et plus éclaboussant qui nécessite une plus grande habileté de la part de l'opérateur pour être géré.

Sélectionner l'atmosphère appropriée pour votre soudure

Votre choix de gaz de protection doit être délibéré, aligné avec le matériau que vous soudez et vos exigences de qualité.

- Si votre objectif principal est de souder des métaux non ferreux (comme l'aluminium ou le titane) : Un gaz purement inerte, généralement 100 % argon, est nécessaire pour éviter toute réaction chimique et garantir une soudure propre.

- Si votre objectif principal est de souder de l'acier au carbone ou faiblement allié : Un mélange de gaz actif, tel que 75 % d'argon et 25 % de dioxyde de carbone, offre souvent le meilleur équilibre entre qualité de soudure, pénétration profonde et rentabilité.

- Si votre objectif principal est d'empêcher l'oxydation sur la face arrière d'une soudure (purgeage) : L'azote est un choix excellent et économique pour créer une atmosphère de fond inerte, en particulier pour les aciers inoxydables.

En fin de compte, comprendre le rôle de l'atmosphère transforme le soudage d'un processus simple en une science contrôlée.

Tableau récapitulatif :

| Objectif | Gaz clés | Applications courantes |

|---|---|---|

| Prévenir l'oxydation et la contamination | Argon (Inerte), Azote (Non Réactif) | Aluminium, Titane, Acier Inoxydable |

| Améliorer la pénétration et la rentabilité | Dioxyde de Carbone (CO2), Mélanges Argon/CO2 | Acier au Carbone, Acier faiblement allié |

| Protéger l'envers de la soudure (Purgeage) | Azote | Soudage de tuyaux, de cuves |

Obtenez des soudures impeccables avec la bonne atmosphère

La sélection de l'atmosphère inerte correcte est essentielle pour l'intégrité et la performance de la soudure. KINTEK est spécialisé dans la fourniture de gaz de soudage de haute pureté et d'équipement pour répondre à vos besoins spécifiques en laboratoire et dans l'industrie.

Nous fournissons :

- Argon, Azote de haute pureté et mélanges de gaz spécialisés.

- Des conseils d'experts pour adapter le gaz à votre matériau et à votre application.

- Livraison fiable et support pour les consommables de votre laboratoire.

Assurez-vous que vos soudures sont solides, propres et sans défaut. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en gaz de soudage !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Comment réaliser le pulvérisation cathodique par magnétron ? Un guide étape par étape pour le dépôt de couches minces

- Pourquoi un agitateur orbital à température constante est-il essentiel pour le biolixiviation ? Optimisez la récupération des minerais d'énargite dès aujourd'hui

- Pourquoi le séchage par étapes dans un four de séchage par soufflage est-il nécessaire pour les corps verts de creusets à base d'aluminium ? Assurer l'intégrité structurelle

- À quoi sert le revêtement d'or pour MEB ? Prévenir la charge et obtenir des images MEB plus nettes

- Quelle propriété le KBr possède-t-il qui le rend adapté à la région infrarouge ? Débloquez une analyse claire par spectroscopie IR

- Pourquoi un agitateur orbital de haute précision est-il requis pour l'adsorption de chitine ? Atteignez un équilibre rapide et des données précises

- Quelles sont les précautions de sécurité lors de l'utilisation d'une éprouvette ? Directives essentielles de sécurité en laboratoire

- En quoi la torréfaction diffère-t-elle de la pyrolyse lente ? Choisissez le bon procédé de biomasse pour votre objectif