La réponse courte est que les fours sont revêtus de matériaux spécialisés et résistants à la chaleur, appelés réfractaires. Les types les plus courants comprennent les matériaux à base d'alumine (oxyde d'aluminium), de silice (dioxyde de silicium) et de magnésie (oxyde de magnésium), souvent sous forme de fibres, de panneaux ou de briques. Le matériau spécifique choisi dépend entièrement de la température maximale du four, de son environnement chimique et de la vitesse à laquelle il chauffe et refroidit.

Le principe fondamental à comprendre est qu'un revêtement de four n'est pas un composant universel. C'est un choix d'ingénierie critique qui équilibre le confinement de la chaleur, la résistance chimique et la durabilité aux chocs thermiques pour protéger la structure du four et assurer l'efficacité opérationnelle.

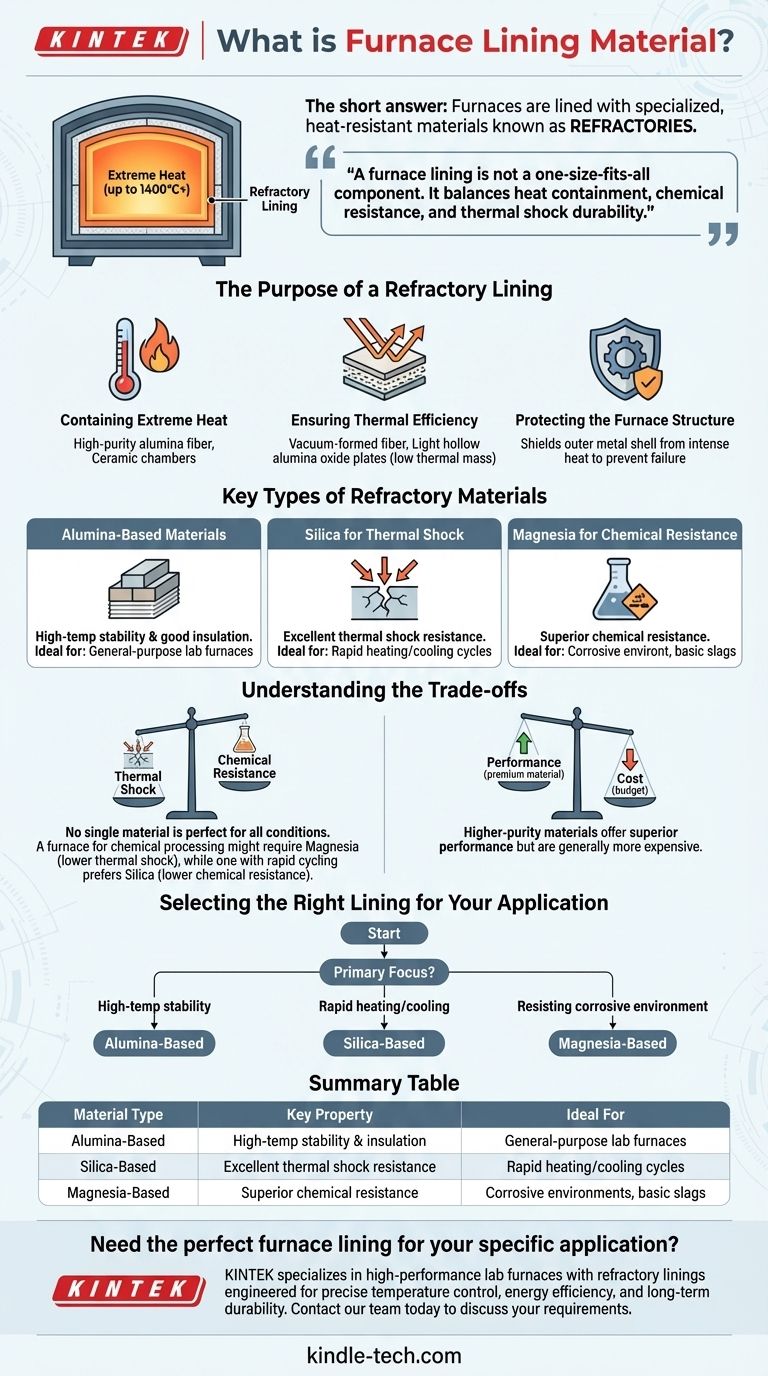

Le but d'un revêtement réfractaire

Un revêtement de four fait plus que simplement chauffer. Il sert de barrière multifonctionnelle essentielle à la sécurité, aux performances et à la longévité du four.

Contenir la chaleur extrême

La tâche principale du revêtement est de résister à la température de fonctionnement interne du four, qui peut dépasser 1400°C, sans fondre ni se dégrader.

Des matériaux comme la fibre d'alumine de haute pureté et les chambres en céramique sont sélectionnés spécifiquement pour leur capacité à rester stables à ces températures extrêmes.

Assurer l'efficacité thermique

Un bon revêtement minimise les pertes de chaleur, ce qui est essentiel pour l'efficacité énergétique et un contrôle stable de la température.

Des matériaux comme la fibre formée sous vide et les plaques légères en oxyde d'aluminium creuses ont une faible masse thermique et d'excellentes propriétés isolantes. Cela signifie qu'ils chauffent rapidement et ne "stockent" pas beaucoup de chaleur, l'empêchant de s'échapper à travers les parois du four.

Protéger la structure du four

Le revêtement agit comme un bouclier, protégeant l'enveloppe métallique extérieure – généralement en acier – de la chaleur interne intense.

Sans cette couche réfractaire, l'acier structurel surchaufferait rapidement, se déformerait et tomberait en panne.

Types clés de matériaux réfractaires

Le choix du matériau est dicté par les exigences spécifiques de l'application du four. Chaque type de réfractaire offre un ensemble unique de propriétés.

Matériaux à base d'alumine

Ce sont d'excellents réfractaires à usage général connus pour leur stabilité à haute température et leur bonne isolation.

Les fibres et panneaux d'alumine de haute pureté sont des choix courants pour les fours de laboratoire électriques en raison de leur température de service élevée et de leur résistance à la fissuration ou à l'écaillage des scories.

Silice pour le choc thermique

La silice (dioxyde de silicium) est le matériau de choix lorsqu'un four doit supporter des changements rapides de température.

Si un processus nécessite des cycles de chauffage et de refroidissement rapides, un revêtement en silice aide à empêcher le matériau de se fissurer en raison du choc thermique.

Magnésie pour la résistance chimique

La magnésie (oxyde de magnésium) excelle dans les environnements où le revêtement est exposé à des produits chimiques corrosifs, tels que les scories basiques dans la sidérurgie.

Elle est utilisée spécifiquement pour sa capacité à résister aux attaques chimiques à haute température, qui éroderaient rapidement d'autres types de réfractaires.

Comprendre les compromis

Le choix d'un matériau de revêtement implique toujours d'équilibrer des priorités concurrentes. Une décision experte nécessite de comprendre ces compromis.

Revêtement vs Coque

Il est crucial de distinguer le revêtement intérieur de la structure extérieure.

Des matériaux comme l'acier au carbone ou l'acier inoxydable sont utilisés pour l'enveloppe externe en raison de leur résistance structurelle à température ambiante. Ils sont totalement inadaptés au revêtement de la face chaude.

Choc thermique vs Résistance chimique

Aucun matériau n'est parfait pour toutes les conditions. Les propriétés mêmes qui rendent un matériau solide dans un domaine peuvent être une faiblesse dans un autre.

Un four conçu pour le traitement chimique pourrait nécessiter un revêtement en magnésie au détriment d'une résistance optimale aux chocs thermiques. Inversement, un four à cycles rapides privilégiera un revêtement en silice, même s'il a une résistance chimique inférieure.

Performance vs Coût

Les matériaux de plus haute pureté offrant des performances supérieures, tels que l'alumine de haute pureté, sont généralement plus chers. La sélection doit s'aligner à la fois sur les exigences techniques et le budget du projet.

Sélectionner le bon revêtement pour votre application

Votre choix doit être guidé par la fonction principale de votre four.

- Si votre objectif principal est la stabilité à haute température et l'utilisation générale : Une fibre ou un panneau céramique à base d'alumine est un choix fiable et polyvalent.

- Si votre objectif principal est les cycles de chauffage et de refroidissement rapides : Un réfractaire à base de silice est nécessaire pour éviter la fissuration due au choc thermique.

- Si votre objectif principal est de résister à un environnement chimique corrosif : Un revêtement à base de magnésie est le bon choix pour assurer la longévité.

En fin de compte, la compréhension des propriétés de ces matériaux réfractaires clés est la base pour concevoir un système haute température sûr, efficace et durable.

Tableau récapitulatif :

| Type de matériau | Propriété clé | Idéal pour |

|---|---|---|

| À base d'alumine | Stabilité à haute température & isolation | Fours de laboratoire à usage général |

| À base de silice | Excellente résistance aux chocs thermiques | Cycles de chauffage/refroidissement rapides |

| À base de magnésie | Résistance chimique supérieure | Environnements corrosifs, scories basiques |

Besoin du revêtement de four parfait pour votre application spécifique ?

KINTEK est spécialisé dans les fours de laboratoire haute performance avec des revêtements réfractaires conçus pour un contrôle précis de la température, une efficacité énergétique et une durabilité à long terme. Que vous ayez besoin de la stabilité à haute température de l'alumine, de la résistance aux chocs thermiques de la silice ou de la résistance chimique de la magnésie, nos experts vous aideront à sélectionner la solution idéale.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences en matière de four et assurer des performances et une sécurité optimales pour votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de four à étuve de 1400℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de traitement thermique sous vide au molybdène

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelle est la résistance à la compression du quartz fondu ? >1,1 GPa, mais ce sont les autres propriétés qui comptent

- Pourquoi un four de séchage électrique thermostatique de laboratoire est-il utilisé à 120°C ? Protégez vos nanocomposites Fe2O3–CeO2

- Qu'est-ce que le revêtement de four ? Le système conçu pour protéger vos processus à haute température

- Quels sont les avantages techniques de la conception de structure conique dans un réacteur en quartz ? Assurer des tests WGSR de haute fidélité

- Pourquoi les billes et les pots de broyage en zircone (ZrO2) sont-ils préférés pour le broyage Ni-Co-Al ? Assurer une performance d'alliage pure

- Quelle est la pression maximale pour une pompe à vide ? Comprendre le vide ultime pour les besoins de votre laboratoire

- Pourquoi les broyeurs et billes en zircone sont-ils nécessaires pour les électrolytes solides sulfurés ? Essentiel pour la pureté et la performance

- Quels facteurs doivent être pris en compte lors du choix d'une pompe à vide à membrane sans huile ? Un guide pour des performances optimales et une longévité accrue