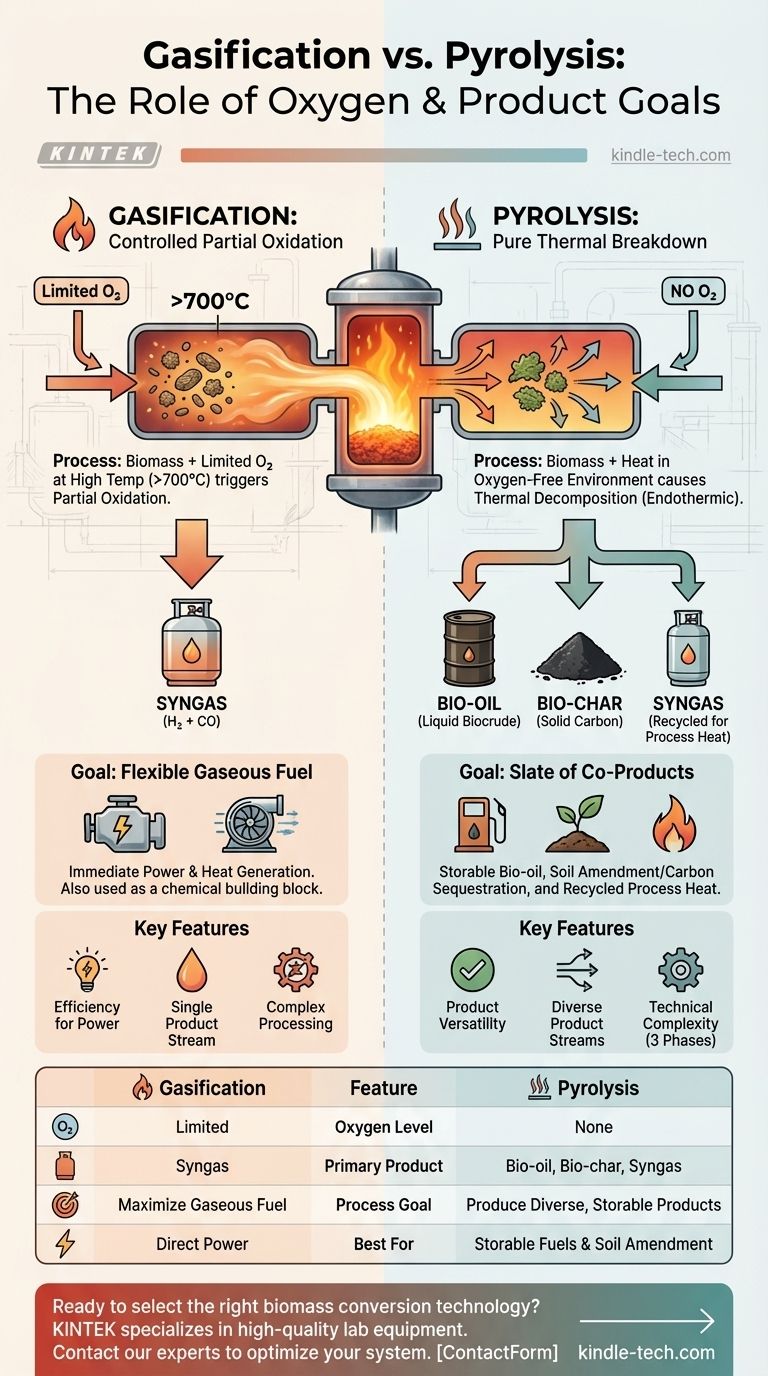

À un niveau fondamental, la principale différence entre la gazéification et la pyrolyse est la présence d'oxygène. La gazéification utilise une quantité limitée et contrôlée d'oxygène à haute température pour convertir la biomasse principalement en un gaz combustible. La pyrolyse, en revanche, est la décomposition thermique de la biomasse en l'absence totale d'oxygène, ce qui la décompose en un mélange de bio-huile liquide, de biochar solide et de gaz.

Cette distinction n'est pas seulement un détail technique ; elle définit l'objectif principal de chaque processus. La gazéification est conçue pour maximiser la production d'un seul produit—le combustible gazeux (syngaz)—pour la production immédiate d'énergie et de chaleur. La pyrolyse est conçue pour créer une gamme diversifiée de produits précieux et stockables : liquide, solide et gazeux.

Le rôle de l'oxygène : Oxydation vs. Décomposition thermique

La décision d'inclure ou d'exclure l'oxygène modifie fondamentalement les réactions chimiques qui se produisent, l'équilibre énergétique du système et la nature des produits finaux.

Gazéification : Oxydation partielle contrôlée

En gazéification, une matière première comme la biomasse est soumise à de très hautes températures (généralement supérieures à 700°C) avec une quantité d'oxygène insuffisante pour une combustion complète.

Cet environnement "appauvri en oxygène" déclenche une oxydation partielle. Ce processus libère une partie de l'énergie, aidant à entraîner la réaction, tout en décomposant la biomasse en un produit primaire : le gaz de synthèse, ou syngaz. Le syngaz est un mélange principalement d'hydrogène (H₂) et de monoxyde de carbone (CO).

Pyrolyse : Décomposition thermique pure

La pyrolyse est un processus strictement thermochimique. En chauffant la biomasse dans un environnement sans oxygène (anaérobie), vous empêchez la combustion de se produire.

Au lieu de brûler, la chaleur décompose les polymères organiques complexes de la biomasse en molécules plus petites. Comme il n'y a pas d'oxydation, ce processus est principalement endothermique, ce qui signifie qu'il nécessite une source d'énergie externe constante pour se poursuivre. Les produits résultants conservent une grande partie du contenu énergétique original de la matière première.

Une histoire de deux flux de produits

Les différentes chimies de la gazéification et de la pyrolyse conduisent à des ensembles de produits entièrement différents, chacun adapté à des applications distinctes.

L'objectif de la gazéification : Un combustible gazeux flexible

Le produit principal de la gazéification est le syngaz. C'est un produit intermédiaire incroyablement flexible.

Il peut être brûlé directement dans des moteurs à gaz ou des turbines pour générer de l'électricité et de la chaleur efficacement. Il peut également être utilisé comme élément constitutif chimique pour synthétiser des carburants liquides (comme le diesel) ou des produits chimiques précieux (comme le méthanol et l'ammoniac).

L'objectif de la pyrolyse : Une gamme de coproduits

La pyrolyse n'est pas conçue pour maximiser une seule production, mais pour créer simultanément trois flux de produits distincts et précieux.

- Bio-huile : Un liquide, parfois appelé huile de pyrolyse ou biopétrole brut, qui peut être stocké, transporté et amélioré en carburants de transport renouvelables comme l'essence et le diesel.

- Biochar : Un solide stable, riche en carbone, qui est un excellent amendement du sol, améliorant la rétention d'eau et la disponibilité des nutriments. Il sert également de méthode puissante pour la séquestration à long terme du carbone.

- Syngaz : Un plus petit volume de gaz non condensables, qui est souvent recyclé pour fournir la chaleur de processus nécessaire au fonctionnement du réacteur de pyrolyse, rendant le système plus autonome.

Comprendre les compromis

Le choix entre ces technologies implique de peser l'efficacité de la conversion d'énergie par rapport à la polyvalence des produits.

Efficacité pour la production d'énergie

Pour la production directe d'électricité et de chaleur, la gazéification est généralement considérée comme la voie la plus efficace. Le processus est optimisé pour convertir la quantité maximale d'énergie de la matière première en un seul gaz combustible prêt à être utilisé dans les systèmes de production d'énergie.

Polyvalence des produits

La pyrolyse offre une polyvalence de produits supérieure. Au lieu de consacrer toute l'énergie de la biomasse à la production immédiate d'énergie, vous créez un portefeuille de produits. La bio-huile stockable agit comme un pétrole brut renouvelable, et le biochar a sa propre valeur économique et environnementale distincte. Cette flexibilité peut être un avantage significatif, selon les conditions du marché.

Complexité du processus

La production de la gazéification est un flux unique de gaz, ce qui peut simplifier le traitement en aval. La pyrolyse, cependant, produit des sorties en trois phases différentes (solide, liquide et gazeuse) qui doivent être collectées, séparées et traitées, ce qui peut ajouter une complexité technique au système global.

Faire le bon choix pour votre objectif

Votre choix entre la gazéification et la pyrolyse doit être guidé par votre objectif final, et non par les processus eux-mêmes.

- Si votre objectif principal est l'électricité immédiate ou la chaleur de processus : La gazéification est la voie la plus directe et la plus efficace, convertissant la biomasse en un syngaz combustible conçu pour les systèmes d'alimentation.

- Si votre objectif principal est de produire des carburants liquides stockables ou des coproduits précieux comme le biochar : La pyrolyse est le choix supérieur, car elle est spécifiquement conçue pour décomposer la biomasse en bio-huile et en biochar.

Comprendre cette différence fondamentale dans le processus et le but est la clé pour sélectionner la bonne technologie pour votre objectif énergétique ou matériel spécifique.

Tableau récapitulatif :

| Caractéristique | Gazéification | Pyrolyse |

|---|---|---|

| Niveau d'oxygène | Quantité limitée et contrôlée | Absence complète |

| Produit primaire | Syngaz (H₂ + CO) | Bio-huile, Biochar et Syngaz |

| Objectif du processus | Maximiser le combustible gazeux pour l'énergie/chaleur immédiate | Produire des produits diversifiés et stockables |

| Idéal pour | Production directe d'électricité et de chaleur | Carburants liquides stockables et amendement du sol (biochar) |

Prêt à choisir la bonne technologie de conversion de biomasse pour votre laboratoire ou votre projet pilote ? Le choix entre la gazéification et la pyrolyse est essentiel pour atteindre vos objectifs énergétiques et matériels. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour les deux processus. Nos experts peuvent vous aider à concevoir et à équiper votre système pour une performance optimale. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut soutenir votre innovation en matière d'énergies renouvelables et de matériaux.

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

Les gens demandent aussi

- Quels sont les principaux types de procédés de conversion de la biomasse ? Déverrouillez la meilleure voie pour vos besoins énergétiques

- Quelles sont les exigences en matière d'équipement pour le chargement du platine (Pt) sur des supports composites ? Agitation précise pour une dispersion élevée

- À quelle température la pyrolyse conventionnelle est-elle effectuée ? Découvrez la bonne température pour le produit souhaité

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Comment un four de calcination à haute température est-il utilisé dans le sol-gel BZY20 ? Obtenir des phases pérovskites cubiques pures