La température maximale d'un élément chauffant n'est pas une valeur unique ; elle est fondamentalement déterminée par la composition spécifique du matériau de l'élément. Par exemple, le fil de Nichrome courant est généralement conçu pour des températures allant jusqu'à 1200°C (2190°F), tandis que les éléments céramiques spécialisés comme le disiliciure de molybdène peuvent fonctionner à des températures dépassant 1800°C (3270°F).

La véritable "température maximale" d'un élément chauffant n'est pas son point de fusion physique, mais la température la plus élevée à laquelle il peut fonctionner de manière fiable, sûre et efficace pendant sa durée de vie prévue. Cette limite pratique est un équilibre délicat entre le matériau de l'élément, son environnement de fonctionnement et sa conception physique.

Le facteur clé : le matériau de l'élément

Le matériau utilisé est la principale contrainte sur la température maximale d'un élément. Différents matériaux sont choisis en fonction de leur capacité à résister à l'oxydation et à maintenir leur intégrité structurelle à haute température.

Alliages métalliques courants

La plupart des éléments chauffants dans les applications grand public et industrielles utilisent des alliages métalliques. Leur principal avantage est la formation d'une couche d'oxyde protectrice qui empêche toute corrosion supplémentaire à haute température.

- Nickel-Chrome (Nichrome) : Le choix le plus courant pour des applications comme les grille-pain et les radiateurs d'appoint, fonctionnant généralement jusqu'à 1200°C (2190°F).

- Fer-Chrome-Aluminium (FeCrAl/Kanthal) : Capable de températures plus élevées, souvent jusqu'à 1400°C (2550°F), ce qui le rend adapté aux fours industriels.

Céramiques haute température

Pour les applications nécessitant une chaleur extrême, telles que les fours de laboratoire ou la fabrication de semi-conducteurs, des éléments céramiques sont nécessaires.

- Carbure de silicium (SiC) : Ces éléments rigides sont autoportants et peuvent fonctionner jusqu'à 1625°C (2957°F).

- Disiliciure de molybdène (MoSi2) : Le choix pour les températures les plus élevées dans l'air, les éléments MoSi2 peuvent atteindre 1850°C (3360°F).

Métaux réfractaires

Des métaux comme le tungstène et le molybdène ont des points de fusion exceptionnellement élevés mais présentent une faiblesse critique.

- Tungstène : Bien qu'il puisse fonctionner à des températures supérieures à 2000°C (3632°F), il s'oxyde et tombe en panne presque instantanément en présence d'air. Il doit être utilisé sous vide ou dans une atmosphère de gaz inerte.

Contraintes environnementales et de conception

Le choix du matériau n'est que la moitié de l'histoire. L'environnement et la conception physique de l'élément imposent leurs propres limitations strictes sur sa température maximale effective.

Le rôle critique de l'atmosphère

La présence d'oxygène est le facteur environnemental le plus important. La couche d'oxyde protectrice sur les alliages Nichrome et FeCrAl est ce qui leur permet de fonctionner dans l'air. Sans elle, ils s'épuiseraient rapidement. C'est pourquoi les métaux réfractaires comme le tungstène sont limités aux environnements sous vide ou inertes.

Densité de puissance et "points chauds"

La densité de puissance est la mesure de la chaleur dégagée par unité de surface (watts par pouce carré ou cm²). Si la densité de puissance est trop élevée, des "points chauds" localisés peuvent se former. Ces points peuvent facilement dépasser la température maximale nominale du matériau, entraînant une défaillance prématurée même si la température moyenne de l'élément se situe dans une plage sûre.

Support physique et contamination

À des températures extrêmes, les éléments chauffants ramollissent et peuvent s'affaisser sous leur propre poids, un phénomène connu sous le nom de fluage. Des supports céramiques appropriés sont essentiels pour empêcher l'élément de se déformer et de provoquer un court-circuit. De plus, des contaminants comme l'huile, la graisse ou même la poussière peuvent attaquer la surface de l'élément, créant des points faibles qui entraînent une défaillance.

Comprendre les compromis

Choisir une température de fonctionnement maximale ne consiste pas à pousser un matériau à sa limite absolue. C'est un exercice d'équilibre entre performance et fiabilité.

Longévité vs. Température

Il existe une relation exponentielle entre la température de fonctionnement d'un élément et sa durée de vie. Faire fonctionner un élément à sa température nominale maximale absolue réduira considérablement sa durée de vie. Une pratique d'ingénierie courante consiste à "déclasser" l'élément.

Faire fonctionner un élément seulement 50°C à 100°C en dessous de son maximum indiqué peut souvent doubler ou tripler sa durée de vie opérationnelle.

Coût vs. Performance

Le coût d'un élément chauffant est directement proportionnel à sa capacité de température. Le Nichrome est peu coûteux et parfaitement adapté à la plupart des applications courantes. Le coût augmente considérablement pour les alliages FeCrAl et devient un ordre de grandeur plus élevé pour les éléments céramiques spécialisés comme le MoSi2.

Faire le bon choix pour votre application

Pour déterminer la limite de température correcte, vous devez d'abord définir l'objectif principal de votre projet.

- Si votre objectif principal est la longévité et la fiabilité (par exemple, fours industriels) : Choisissez un matériau dont la température maximale est au moins 100°C supérieure à votre température de fonctionnement cible afin d'intégrer une marge de sécurité significative.

- Si votre objectif principal est d'atteindre des températures extrêmes (par exemple, fours de laboratoire) : Vous devez sélectionner un élément céramique ou métallique réfractaire spécialisé et contrôler strictement l'atmosphère de fonctionnement.

- Si votre objectif principal est le coût pour un produit de consommation (par exemple, grille-pain, sèche-cheveux) : Un alliage Nickel-Chrome (Nichrome) est la norme, fonctionnant bien en dessous de son maximum théorique pour assurer une durée de vie sûre et longue.

En fin de compte, définir la bonne limite de température consiste à équilibrer la science des matériaux avec les exigences pratiques de votre application spécifique.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Température de fonctionnement maximale typique (°C) | Caractéristiques clés |

|---|---|---|---|

| Alliages métalliques | Nichrome, FeCrAl (Kanthal) | 1200°C - 1400°C | Bonne résistance à l'oxydation, rentable |

| Céramiques | Carbure de silicium (SiC), Disiliciure de molybdène (MoSi2) | 1625°C - 1850°C+ | Capacité haute température, utilisé dans les fours de laboratoire/industriels |

| Métaux réfractaires | Tungstène, Molybdène | 2000°C+ | Nécessite un vide/une atmosphère inerte, chaleur extrême |

Besoin du bon élément chauffant pour votre application ? Choisir la bonne température maximale est essentiel pour la performance, la sécurité et la longévité de l'équipement. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions de chauffage de haute qualité adaptées aux besoins spécifiques de votre laboratoire, que vous ayez besoin d'alliages standard ou de céramiques haute température.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences et assurer une performance optimale et fiable pour vos fours et étuves de laboratoire.

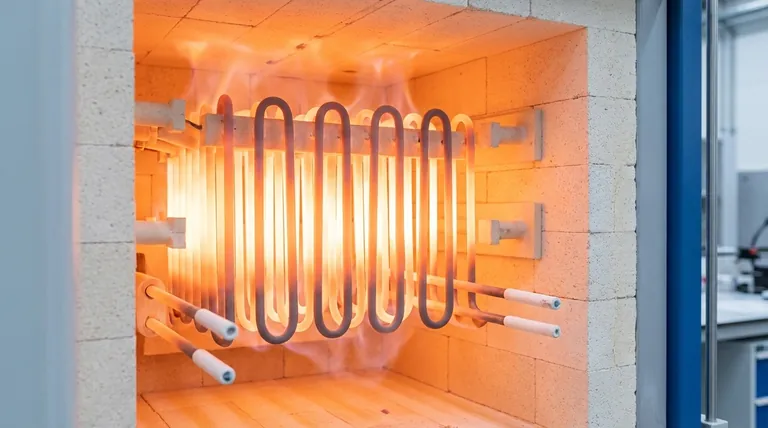

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode à disque de platine rotatif pour applications électrochimiques

- Électrode de référence au calomel, chlorure d'argent, sulfate de mercure pour usage en laboratoire

- Électrode en feuille de platine pour applications de laboratoire et industrielles

Les gens demandent aussi

- Quels sont les éléments de four à haute température à utiliser dans des environnements oxydants ? Choisissez le bon élément pour votre laboratoire

- Combien de temps dure un élément chauffant sur la fournaise ? Comprendre la durée de vie et la sécurité de votre système

- Quelles sont les applications industrielles typiques des éléments chauffants PTC ? Explorez des solutions de chauffage ponctuelles efficaces

- Le graphite est-il utilisé comme matériau réfractaire ? Découvrez ses performances inégalées à haute température

- Comment un élément chauffant tombe-t-il en panne ? Comprendre les 3 principales causes de défaillance

- Quelle est l'efficacité du chauffage par résistance électrique ? Il est efficace à 100 % au point d'utilisation.

- Le molybdène conduit-il la chaleur ? Découverte de son rôle dans les applications à haute température

- Comment un élément chauffant chauffe-t-il ? La science de l'effet Joule expliquée