À la base, le mécanisme du dépôt chimique en phase vapeur (CVD) est un processus où des précurseurs chimiques volatils à l'état gazeux sont transformés en un film solide de haute pureté sur la surface d'un substrat. Cette transformation est déclenchée par une réaction chimique contrôlée à l'intérieur d'une chambre à vide, ce qui provoque le dépôt et l'accumulation couche par couche du matériau souhaité, se liant chimiquement à la surface.

Le dépôt chimique en phase vapeur n'est pas simplement la pulvérisation d'un matériau sur une surface ; c'est une technique de fabrication "ascendante" qui construit un matériau solide directement à partir de ses composants chimiques en phase gazeuse. Le mécanisme principal repose sur l'induction d'une réaction chimique qui force ces précurseurs gazeux à se solidifier sur une cible.

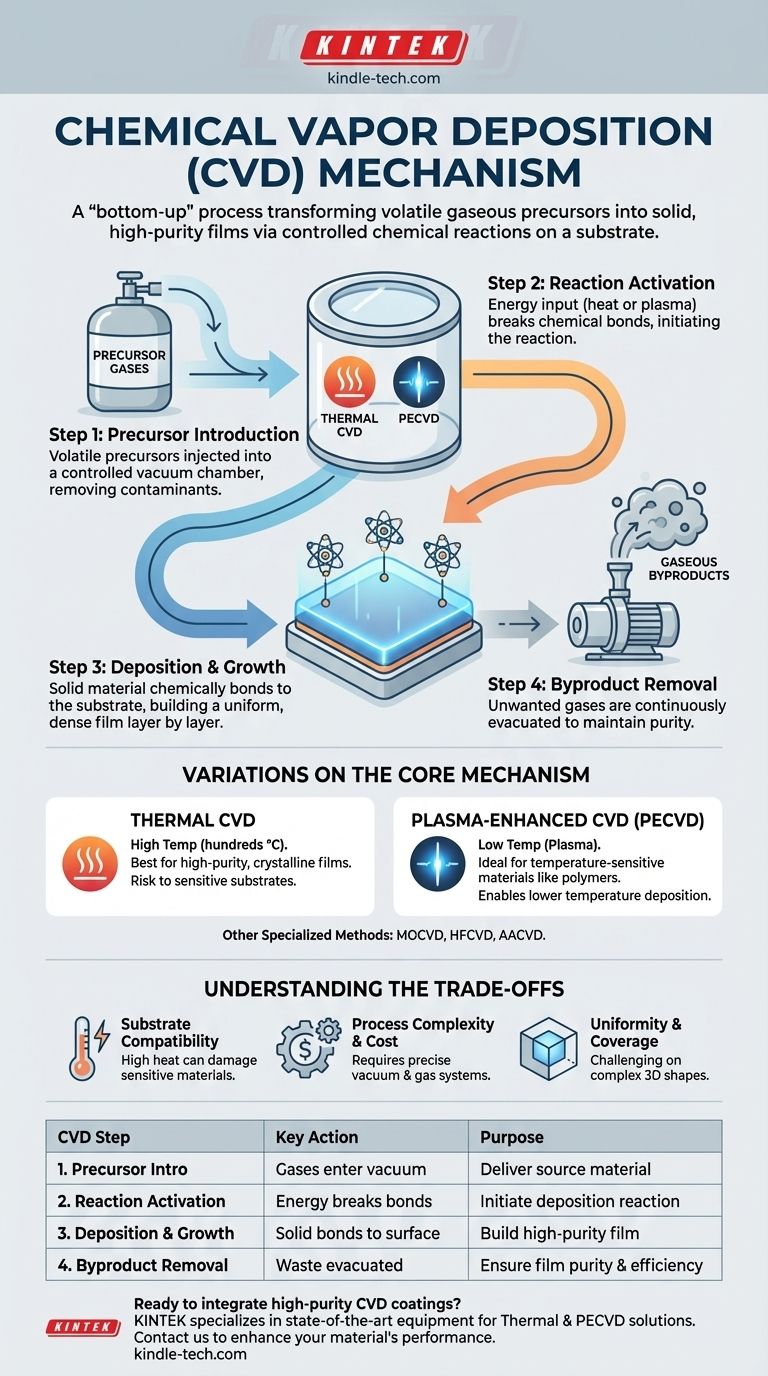

Le mécanisme CVD : une explication étape par étape

Pour comprendre le fonctionnement du CVD, il est préférable de décomposer le processus en ses étapes fondamentales. Chaque étape est essentielle pour contrôler la qualité, l'épaisseur et les propriétés du film déposé final.

Étape 1 : Introduction du précurseur

Le processus commence par un ou plusieurs produits chimiques volatils, appelés précurseurs. Ce sont des composés qui contiennent les éléments que vous souhaitez déposer.

Ces précurseurs sont injectés sous forme gazeuse dans une chambre de réaction scellée, maintenue sous vide contrôlé. Le vide est essentiel pour éliminer l'air et les autres contaminants qui pourraient interférer avec la réaction ou être incorporés comme impuretés dans le film final.

Étape 2 : Activation de la réaction

Une fois à l'intérieur de la chambre, les gaz précurseurs ont besoin d'un apport d'énergie pour initier la réaction chimique. Cette énergie rompt les liaisons chimiques au sein des molécules de précurseur.

La méthode la plus courante est l'application de chaleur, un processus connu sous le nom de CVD thermique. L'ensemble de la chambre, y compris le matériau du substrat, est chauffé à une température spécifique qui provoque la décomposition ou la réaction des précurseurs avec d'autres gaz.

Étape 3 : Dépôt et croissance du film

Lorsque les gaz précurseurs réagissent ou se décomposent, ils forment un solide non volatil. Ces particules solides nouvellement formées sont ensuite déposées sur la surface du substrat (la pièce à revêtir).

Le matériau ne se "colle" pas simplement à la surface ; il forme de fortes liaisons chimiques. Il en résulte un film dense, fortement adhérent, qui croît uniformément sur toute la surface exposée, une couche atomique ou moléculaire à la fois.

Étape 4 : Élimination des sous-produits

La réaction chimique produit presque toujours des sous-produits gazeux indésirables en plus du matériau solide souhaité.

Ces gaz résiduels sont continuellement éliminés de la chambre par le système de vide, les empêchant de contaminer le film et garantissant que la réaction de dépôt se poursuit efficacement.

Variations du mécanisme principal

La méthode utilisée pour fournir l'énergie d'activation à l'étape 2 définit les différents types de CVD. Le choix de la méthode dépend des propriétés du film souhaitées et de la sensibilité à la température du substrat.

CVD thermique

Il s'agit de l'approche classique, reposant sur des températures élevées (souvent plusieurs centaines à plus d'un millier de degrés Celsius) pour entraîner la réaction. Elle est efficace pour créer des films cristallins de très haute pureté.

CVD assisté par plasma (PECVD)

Au lieu d'une chaleur élevée, le PECVD utilise un plasma (un gaz ionisé) pour énergiser les gaz précurseurs. Les ions et électrons hautement réactifs du plasma peuvent décomposer les molécules de précurseur à des températures beaucoup plus basses.

Cela rend le PECVD idéal pour déposer des films sur des substrats qui ne peuvent pas supporter la chaleur élevée du CVD thermique, tels que les plastiques ou certains composants électroniques.

Autres méthodes spécialisées

D'autres variantes existent pour répondre à des besoins spécifiques. Le CVD métal-organique (MOCVD) utilise des précurseurs métal-organiques, courants dans la fabrication de semi-conducteurs. Le CVD à filament chaud (HFCVD) utilise un fil chauffé pour décomposer catalytiquement les précurseurs, tandis que le CVD assisté par aérosol (AACVD) délivre le précurseur via une pulvérisation d'aérosol.

Comprendre les compromis

Bien que puissant, le mécanisme CVD n'est pas sans défis. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Compatibilité du substrat

Les températures élevées requises pour le CVD thermique traditionnel peuvent endommager ou détruire les substrats sensibles à la chaleur. C'est la principale raison d'utiliser des alternatives à basse température comme le PECVD, même si cela entraîne parfois un film de qualité légèrement inférieure.

Complexité et coût du processus

Le CVD est un processus de haute précision qui nécessite des chambres à vide coûteuses, des systèmes de distribution de gaz et des composants électroniques de contrôle. Les produits chimiques précurseurs eux-mêmes peuvent également être coûteux, toxiques ou difficiles à manipuler en toute sécurité.

Uniformité et couverture

Bien que le CVD soit connu pour produire des revêtements uniformes, assurer cette uniformité sur des formes tridimensionnelles complexes peut être difficile. La dynamique du flux de gaz et les gradients de température à l'intérieur de la chambre doivent être gérés avec soin.

Comment appliquer cela à votre projet

Le mécanisme CVD spécifique que vous choisissez doit être dicté par l'objectif principal de votre matériau ou composant.

- Si votre objectif principal est la pureté ultime et la qualité du film : Le CVD thermique est souvent le meilleur choix, car les températures élevées permettent la croissance de films très ordonnés et peu défectueux, c'est pourquoi c'est une méthode de pointe pour produire du graphène haute performance.

- Si votre objectif principal est de revêtir un matériau sensible à la température : Le CVD assisté par plasma (PECVD) est l'approche nécessaire, car il permet le dépôt à des températures suffisamment basses pour protéger des matériaux comme les polymères ou les composants électroniques préexistants.

- Si votre objectif principal est d'améliorer la durabilité de la surface : Toute méthode CVD peut fonctionner, car l'avantage clé est la forte liaison chimique qui crée un revêtement beaucoup plus robuste qu'un simple processus de dépôt physique.

En fin de compte, le mécanisme CVD est un outil polyvalent et fondamental pour l'ingénierie des matériaux à l'échelle atomique.

Tableau récapitulatif :

| Étape CVD | Action clé | Objectif |

|---|---|---|

| 1. Introduction du précurseur | Les gaz volatils entrent dans une chambre à vide. | Fournir le matériau source pour le film. |

| 2. Activation de la réaction | L'énergie (chaleur, plasma) rompt les liaisons chimiques. | Initier la réaction de dépôt. |

| 3. Dépôt et croissance | Le matériau solide se lie à la surface du substrat. | Construire un film adhérent de haute pureté, couche par couche. |

| 4. Élimination des sous-produits | Les déchets gazeux sont évacués par le système de vide. | Assurer la pureté du film et l'efficacité du processus. |

Prêt à intégrer des revêtements CVD de haute pureté dans vos processus de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de pointe pour tous vos besoins de dépôt. Que vous ayez besoin de la pureté ultime du CVD thermique ou de la polyvalence du CVD assisté par plasma (PECVD) pour les substrats sensibles à la température, nos solutions sont conçues pour fournir des films robustes et uniformes avec une forte adhérence chimique.

Laissez nos experts vous aider à sélectionner le mécanisme CVD parfait pour votre projet. Contactez KINTEK dès aujourd'hui pour discuter de la façon dont nos équipements peuvent améliorer les performances et la durabilité de votre matériau.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses