À la base, le dépôt chimique en phase vapeur assisté par plasma (PACVD) est un processus de création de revêtements ultra-minces et haute performance sur la surface d'un matériau. Contrairement aux méthodes traditionnelles qui reposent uniquement sur une chaleur élevée, le PACVD utilise un gaz énergisé, appelé plasma, pour déclencher les réactions chimiques nécessaires à la formation du film. Cela permet au processus entier de fonctionner à des températures significativement plus basses.

L'avantage central du PACVD est sa capacité à déposer des films minces durables et de haute qualité sur des matériaux sensibles à la température qui seraient endommagés ou détruits par les processus de revêtement conventionnels à haute température.

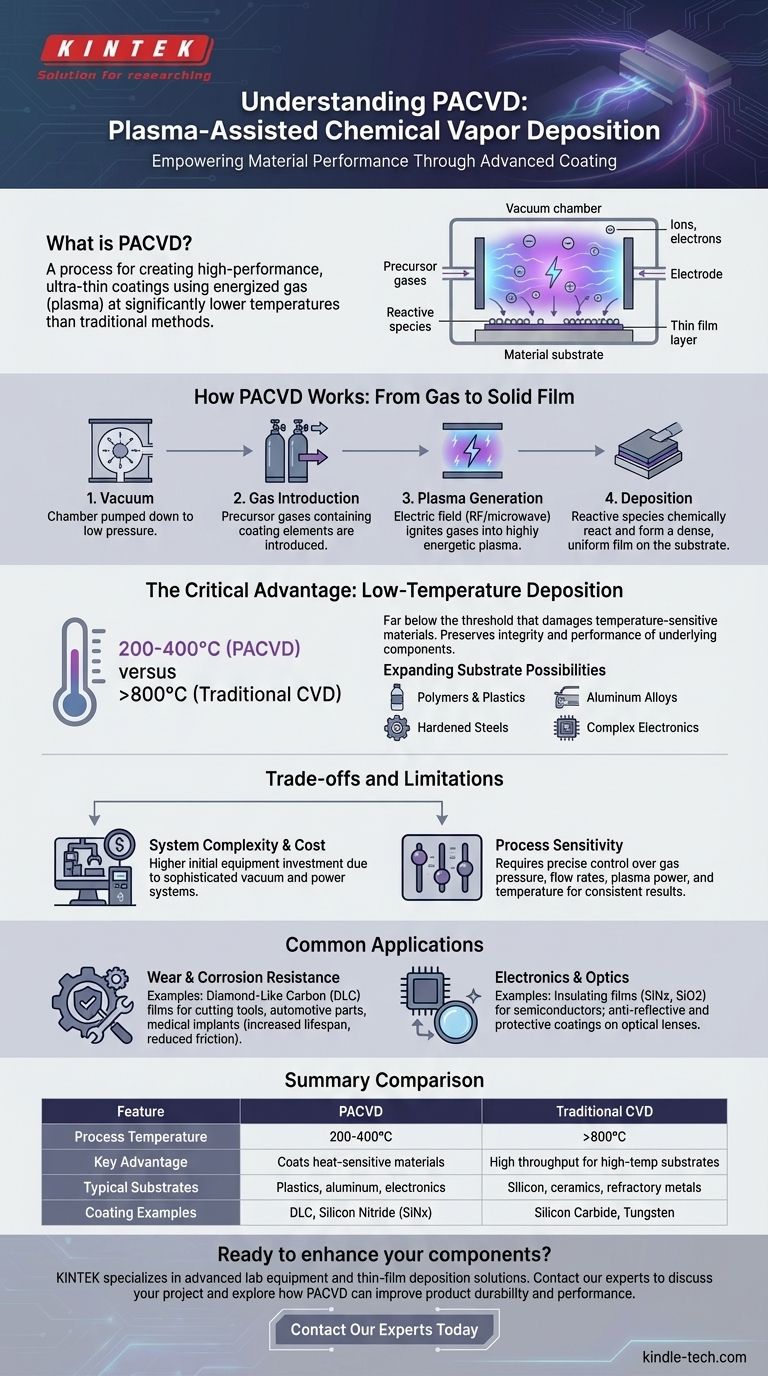

Comment fonctionne le PACVD : du gaz au film solide

Pour comprendre le PACVD, il est utile de considérer d'abord son prédécesseur, le dépôt chimique en phase vapeur (CVD). Le CVD traditionnel est comme la cuisson ; il nécessite un four très chaud (généralement >800°C) pour fournir l'énergie nécessaire à la décomposition des vapeurs chimiques et à leur dépôt sous forme de film solide.

Le PACVD modifie fondamentalement la source de cette énergie.

Le rôle du plasma

Au lieu de s'appuyer uniquement sur l'énergie thermique, le PACVD introduit de l'énergie via le plasma—un état de la matière où le gaz est ionisé, créant un mélange d'ions, d'électrons et de particules neutres.

Ce plasma, généralement généré par l'application d'un champ de radiofréquence (RF) ou de micro-ondes, est très énergétique. Il décompose efficacement les gaz précurseurs en espèces chimiques réactives sans nécessiter de chaleur extrême.

Étapes clés du processus

Le processus se déroule dans une chambre à vide et suit quelques étapes clés :

- Vide : La chambre est pompée jusqu'à une basse pression.

- Introduction de gaz : Des gaz précurseurs spécifiques, qui contiennent les éléments du revêtement souhaité, sont introduits dans la chambre.

- Génération de plasma : Un champ électrique est appliqué, allumant les gaz précurseurs en un plasma lumineux.

- Dépôt : Les espèces hautement réactives du plasma sont attirées vers la surface du composant (le substrat), où elles réagissent chimiquement et s'accumulent, couche par couche, pour former un film solide dense et uniforme.

L'avantage critique : le dépôt à basse température

La capacité à fonctionner à basse température n'est pas seulement une amélioration mineure ; c'est la caractéristique déterminante du PACVD et la raison principale de son adoption.

Pourquoi une température plus basse est importante

Les températures élevées peuvent déformer, faire fondre ou altérer fondamentalement les propriétés de nombreux matériaux. Cela les rend incompatibles avec le CVD traditionnel.

Les processus PACVD fonctionnent souvent dans la plage de 200 à 400°C, bien en dessous du seuil qui endommagerait de nombreux substrats. Cela préserve l'intégrité et les performances du composant sous-jacent.

Élargissement des possibilités de substrats

Cet avantage de basse température permet de revêtir une vaste gamme de matériaux qui étaient auparavant inaccessibles, notamment :

- Polymères et plastiques

- Alliages d'aluminium

- Aciers trempés (sans affecter leur traitement thermique)

- Électronique complexe

Comprendre les compromis et les limites

Bien que puissant, le PACVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses inconvénients potentiels.

Complexité et coût du système

Les systèmes PACVD nécessitent des chambres à vide sophistiquées, des systèmes de gestion des gaz et des générateurs de puissance RF ou micro-ondes. Cela rend l'investissement initial en équipement plus élevé et plus complexe que certaines méthodes de revêtement plus simples.

Sensibilité du processus

La qualité du revêtement final dépend fortement d'un contrôle précis de multiples variables, y compris la pression des gaz, les débits, la puissance du plasma et la température. L'obtention de résultats cohérents et reproductibles exige une expertise significative du processus.

Applications courantes des revêtements PACVD

Les capacités uniques du PACVD le rendent essentiel dans les industries où la performance et l'intégrité des matériaux sont primordiales.

Résistance à l'usure et à la corrosion

L'application la plus courante est la création de revêtements durs et à faible frottement. Les films de carbone amorphe dur (DLC), par exemple, sont appliqués sur les outils de coupe, les pièces de moteur automobile et les implants médicaux pour augmenter considérablement leur durée de vie et réduire le frottement.

Électronique et optique

Dans la fabrication de semi-conducteurs, le PACVD est utilisé pour déposer des films isolants comme le nitrure de silicium (SiNx) et le dioxyde de silicium (SiO2). Il est également utilisé pour les revêtements antireflet et protecteurs sur les lentilles optiques.

Faire le bon choix pour votre application

Le choix de la bonne technologie de revêtement dépend entièrement de votre matériau et de vos objectifs de performance.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur comme le plastique ou l'aluminium : Le PACVD est l'un des choix les plus efficaces et fiables disponibles.

- Si votre composant peut supporter des températures très élevées et que vous devez revêtir des formes simples : Le CVD thermique traditionnel pourrait être une option plus simple et plus rentable.

- Si votre objectif principal est le coût d'équipement le plus bas possible pour une application simple : Vous pourriez envisager des processus sans vide, mais vous sacrifierez la performance et l'adhérence d'un film PACVD.

En fin de compte, le PACVD permet aux ingénieurs d'améliorer les matériaux d'une manière auparavant impossible, créant des surfaces bien plus durables que le composant sous-jacent.

Tableau récapitulatif :

| Caractéristique | PACVD | CVD traditionnel |

|---|---|---|

| Température du processus | 200-400°C | >800°C |

| Avantage clé | Revêt les matériaux sensibles à la chaleur | Débit élevé pour les substrats à haute température |

| Substrats typiques | Plastiques, alliages d'aluminium, électronique | Silicium, céramiques, métaux réfractaires |

| Exemples de revêtements | DLC, Nitrure de silicium (SiNx) | Carbure de silicium, Tungstène |

Prêt à améliorer vos composants avec des revêtements haute performance à basse température ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions pour le dépôt de couches minces. Notre expertise peut vous aider à déterminer si le PACVD est le bon choix pour votre application sur des matériaux comme les polymères, l'aluminium ou les dispositifs médicaux.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent améliorer la durabilité et les performances de votre produit.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt de silicium PECVD ? Obtenez des films minces de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application