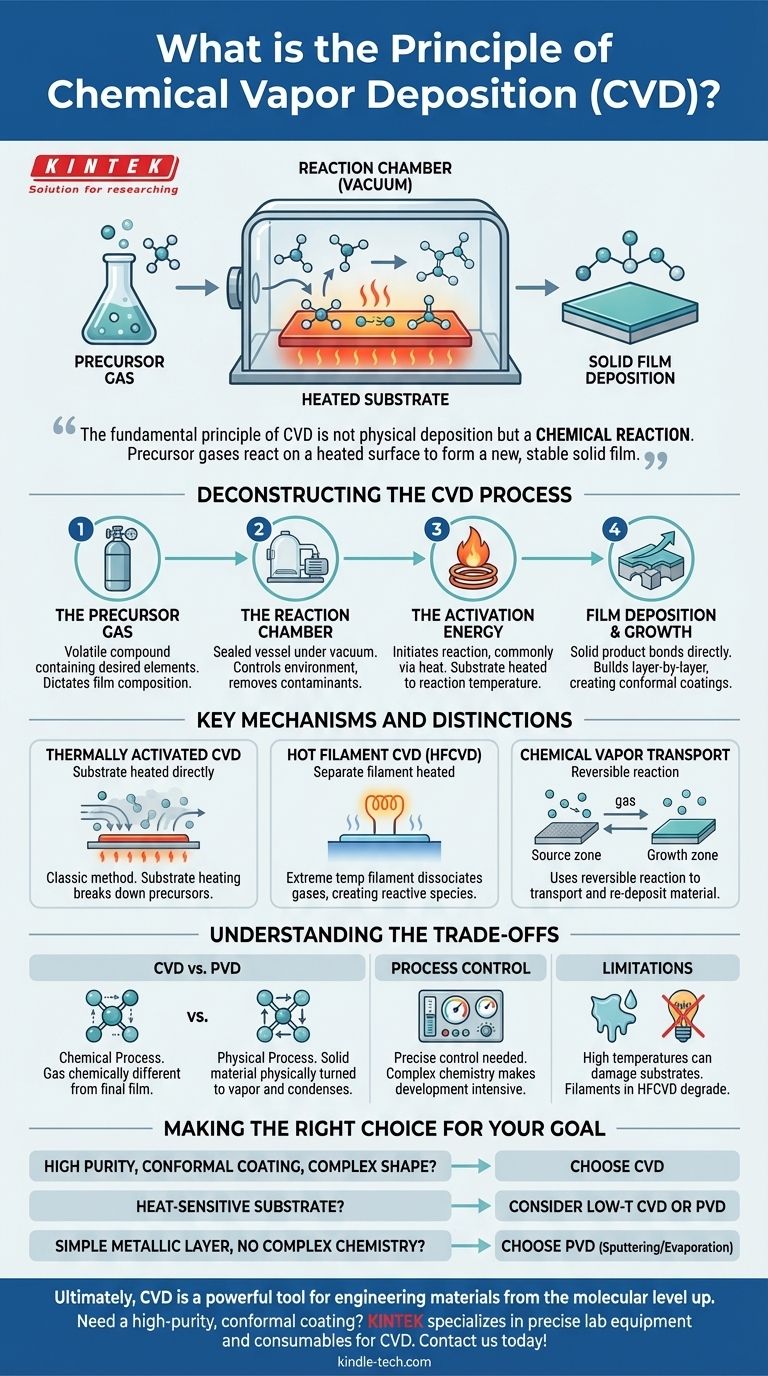

À la base, le dépôt chimique en phase vapeur (DCV) est un procédé de fabrication qui transforme des molécules gazeuses, appelées précurseurs, en un matériau solide qui se dépose sous forme de couche mince sur la surface d'un substrat. Cette transformation est pilotée par une réaction chimique, généralement activée par des températures élevées dans un environnement contrôlé tel qu'une chambre à vide. Le résultat est un revêtement hautement pur et uniforme construit atome par atome.

Le principe fondamental du DCV n'est pas le dépôt physique, mais une réaction chimique. Les gaz précurseurs sont introduits dans une chambre où ils réagissent ou se décomposent sur une surface chauffée, formant un nouveau film solide stable qui adhère directement au substrat.

Déconstruction du Processus de DCV

Pour véritablement comprendre le DCV, nous devons le décomposer en ses étapes essentielles. Chaque étape est cruciale pour contrôler les propriétés finales du film déposé.

Le Gaz Précurseur

Un précurseur est un composé chimique volatil qui contient les éléments que vous souhaitez déposer. Il est introduit dans la chambre de réaction à l'état gazeux.

Le choix du précurseur est vital, car il dicte la composition du film final et les conditions (telles que la température et la pression) requises pour la réaction.

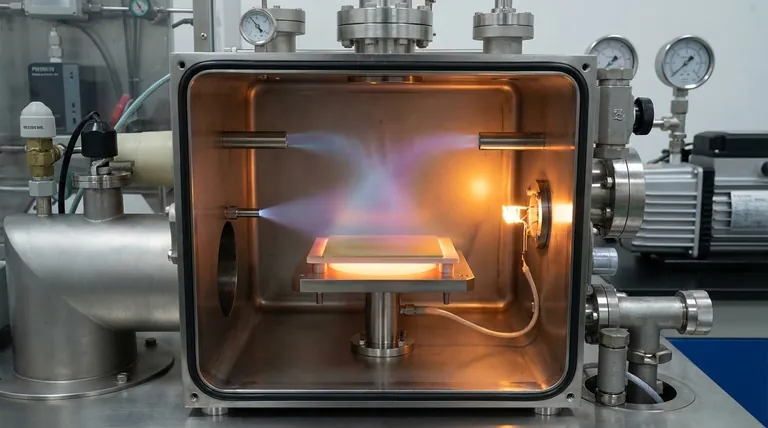

La Chambre de Réaction

L'ensemble du processus se déroule dans une chambre de réaction. Il s'agit généralement d'un récipient scellé où les conditions environnementales peuvent être contrôlées avec précision.

Le plus souvent, la chambre est maintenue sous vide. Cela sert deux objectifs : il élimine les gaz atmosphériques indésirables qui pourraient provoquer une contamination et aide à transporter les gaz précurseurs vers la surface du substrat.

L'Énergie d'Activation

Une réaction chimique ne se produira pas sans un apport d'énergie. En DCV, cela est connu sous le nom d'énergie d'activation, et elle est le plus souvent fournie par la chaleur.

Le substrat est souvent chauffé à une température de réaction spécifique. Lorsque les gaz précurseurs entrent en contact avec cette surface chaude, ils acquièrent suffisamment d'énergie pour se décomposer ou réagir avec d'autres gaz afin de former le matériau solide souhaité.

Dépôt et Croissance du Film

Une fois la réaction chimique déclenchée, le produit solide adhère directement à la surface du substrat.

Ce processus se poursuit au fil du temps, le matériau s'accumulant couche par couche. Parce qu'il est piloté par une réaction chimique de surface, le DCV est exceptionnellement doué pour créer des revêtements conformes, ce qui signifie qu'il peut recouvrir uniformément des formes complexes et non plates.

Mécanismes Clés et Distinctions

Bien que la chaleur soit l'activateur le plus courant, différentes méthodes de DCV utilisent diverses techniques pour initier la réaction chimique. Cette distinction est cruciale pour comprendre la polyvalence du processus.

DCV Thermiquement Activé

C'est la forme classique du DCV. Le substrat est chauffé, fournissant l'énergie thermique nécessaire pour décomposer les gaz précurseurs qui s'écoulent sur lui. Les sous-produits solides de cette décomposition thermique forment le film.

DCV à Filament Chaud (HFCVD)

Dans certains cas, un élément séparé est chauffé au lieu du substrat entier. Par exemple, dans le HFCVD, un filament métallique réfractaire (comme le tungstène ou le tantale) est chauffé à des températures extrêmes (plus de 2000 K).

Ce filament chaud dissocie efficacement les gaz précurseurs, tels que le méthane (CH4) et l'hydrogène (H2), créant des espèces chimiques réactives qui se déposent ensuite sur un substrat voisin, souvent plus froid.

Transport Chimique en Phase Vapeur

Cette méthode utilise une réaction chimique réversible. Dans une « zone source », un matériau solide est mis à réagir avec un agent de transport pour devenir un gaz. Ce gaz se déplace ensuite vers une « zone de croissance » (souvent à une température différente), où la réaction inverse se produit, redéposant le matériau d'origine sous forme de film cristallin pur.

Comprendre les Compromis

Aucun processus n'est parfait. Comprendre les limites du DCV est essentiel pour son application appropriée et pour le comparer à d'autres techniques.

DCV vs. Dépôt Physique en Phase Vapeur (DPV)

La distinction la plus importante est que le DCV est un processus chimique, tandis que le DPV est un processus physique.

En DPV, un matériau solide est physiquement transformé en vapeur (par chauffage ou bombardement ionique) puis se condense simplement sur le substrat. En DCV, le gaz précurseur est chimiquement différent du film final, qui est créé par une réaction à la surface.

Contrôle du Processus et Complexité

La qualité d'un film DCV dépend d'un contrôle précis des débits de gaz, de la température et de la pression. La chimie sous-jacente peut être complexe, rendant le développement du processus plus intensif que pour certaines techniques de DPV.

Limites des Matériaux et des Substrats

Les températures élevées requises pour de nombreux processus de DCV thermique peuvent endommager les substrats sensibles comme les plastiques ou certains alliages. De plus, les filaments utilisés dans des méthodes comme le HFCVD peuvent se dégrader avec le temps, introduisant des impuretés ou provoquant une dérive du processus.

Faire le Bon Choix pour Votre Objectif

La sélection d'une technologie de dépôt dépend entièrement du résultat souhaité pour votre matériau ou composant.

- Si votre objectif principal est un revêtement hautement pur, dense et conforme sur une forme complexe : Le DCV est souvent le choix supérieur car le film est construit par une réaction chimique de surface.

- Si vous travaillez avec un substrat sensible à la chaleur : Vous devez envisager des variantes de DCV à basse température ou une alternative comme le DPV, qui peut souvent être effectuée à des températures plus basses.

- Si votre objectif est de déposer une simple couche métallique sans chimie complexe : Un processus physique comme le DPV (pulvérisation cathodique ou évaporation) peut être une solution plus directe et plus rentable.

En fin de compte, le dépôt chimique en phase vapeur est un outil puissant pour l'ingénierie des matériaux à partir du niveau moléculaire.

Tableau Récapitulatif :

| Étape du Processus DCV | Fonction Clé |

|---|---|

| Gaz Précurseur | Fournit les éléments pour le film sous une forme volatile. |

| Chambre de Réaction | Fournit un environnement contrôlé, souvent sous vide, pour le processus. |

| Énergie d'Activation | Déclenche la réaction chimique (typiquement par la chaleur). |

| Dépôt du Film | Construit le matériau solide couche par couche sur la surface du substrat. |

Besoin d'un revêtement conforme de haute pureté pour votre recherche ou votre production ?

Les principes du DCV le rendent idéal pour créer des films uniformes sur des géométries complexes. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour mettre en œuvre efficacement le DCV et d'autres techniques de dépôt. Notre expertise peut vous aider à sélectionner le bon système pour votre substrat et vos objectifs matériels spécifiques, garantissant des performances et des résultats optimaux.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire. Contactez-nous via notre formulaire de contact pour commencer !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température