À la base, le dépôt chimique en phase vapeur (CVD) est un processus de formation d'une couche de matériau solide à partir d'un gaz. Il est fondé sur le principe d'une réaction chimique contrôlée. Des précurseurs chimiques gazeux sont introduits dans une chambre où ils réagissent ou se décomposent sur une surface chauffée – le substrat – déposant un film solide mince et non volatil sur celui-ci, tandis que les sous-produits gazeux sont évacués.

Le principe fondamental du CVD est une transformation chimique contrôlée, et non un simple changement physique. Au lieu de simplement condenser une vapeur sur une surface, le CVD utilise de l'énergie, généralement de la chaleur, pour décomposer les gaz précurseurs et former un matériau solide entièrement nouveau directement sur le substrat.

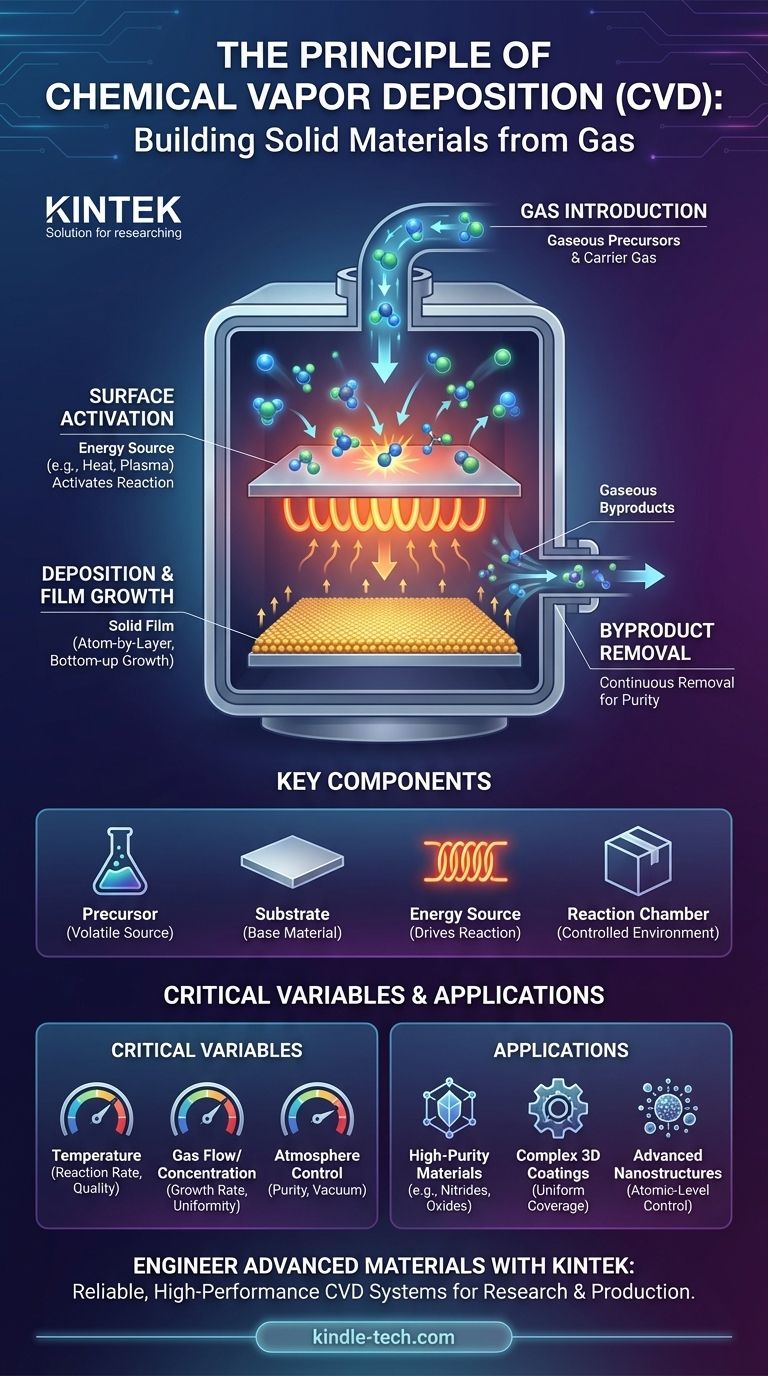

Le processus CVD : une explication étape par étape

Pour bien comprendre le principe, il est utile de visualiser le processus comme une séquence d'événements distincts se produisant à l'intérieur d'un réacteur spécialisé. Chaque étape est essentielle pour la croissance réussie du film final.

1. Introduction des gaz réactifs

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans la chambre de réaction. Ces gaz contiennent les éléments spécifiques destinés à former le film solide final. Souvent, un gaz porteur est utilisé pour transporter les précurseurs vers le substrat.

2. Activation sur la surface du substrat

Le substrat est chauffé à une température précise, souvent élevée. Cette chaleur fournit l'énergie thermique nécessaire pour activer la réaction chimique, provoquant la décomposition ou la réaction des gaz précurseurs lorsqu'ils entrent en contact avec la surface chaude.

3. Dépôt et croissance du film

Lorsque les gaz précurseurs réagissent sur le substrat, un produit solide stable est formé. Ce matériau solide adhère à la surface, créant un film mince. Le processus est "ascendant", ce qui signifie que le film se développe atome par atome ou couche par couche, conduisant à une structure hautement contrôlée.

4. Élimination des sous-produits

La réaction chimique qui forme le film solide génère également des sous-produits gazeux indésirables. Ces sous-produits sont éliminés de la chambre de réaction par un flux de gaz continu, assurant la pureté du film déposé.

Composants clés du système

Le principe du CVD est réalisé par l'interaction de quelques composants essentiels. Comprendre leurs rôles clarifie la manière dont le processus est contrôlé.

Le précurseur

Il s'agit du composé chimique volatil qui sert de source pour le film souhaité. Le choix du précurseur est essentiel car il détermine la composition du matériau final et les conditions de réaction requises (comme la température).

Le substrat

C'est le matériau ou l'objet sur lequel le film mince est cultivé. Sa surface agit comme catalyseur et fondation pour la réaction chimique et le dépôt.

La source d'énergie

De l'énergie est nécessaire pour entraîner la réaction chimique. Bien que la chaleur élevée soit la méthode la plus courante, d'autres sources comme le plasma peuvent également être utilisées dans des variantes comme le CVD assisté par plasma (PECVD) pour réaliser des réactions à des températures plus basses.

La chambre de réaction

C'est l'environnement scellé et à atmosphère contrôlée où se déroule l'ensemble du processus. Il permet un contrôle précis de la température, de la pression et du débit de gaz, qui sont essentiels pour créer un film uniforme de haute qualité.

Comprendre les variables clés

Le succès du processus CVD repose sur un contrôle précis. Une mauvaise gestion de ces variables peut entraîner une mauvaise qualité de film, un manque d'uniformité ou un échec complet du processus.

La température est primordiale

La température du substrat est l'un des paramètres les plus critiques. Elle influence directement le taux de réaction et la qualité structurelle (cristallinité) du film résultant. Trop basse, la réaction ne se produira pas ; trop élevée, des réactions secondaires indésirables peuvent avoir lieu.

Débit et concentration des gaz

Le débit auquel les gaz précurseurs sont introduits et les sous-produits sont éliminés affecte le taux de croissance et l'uniformité du film. La concentration des réactifs doit être gérée avec soin pour assurer un processus stable et reproductible.

Le contrôle de l'atmosphère est non négociable

Le CVD doit être effectué dans une atmosphère ou un vide hautement contrôlé. Toute impureté, telle que l'oxygène ou la vapeur d'eau, peut entraîner une contamination et des défauts dans le film final, compromettant ses performances.

Application de ce principe à votre objectif

Le choix d'utiliser le CVD est généralement motivé par le besoin de matériaux haute performance aux propriétés spécifiques. Votre objectif déterminera la manière dont vous exploiterez le processus.

- Si votre objectif principal est de créer des matériaux extrêmement purs et performants : Le CVD est un excellent choix pour déposer des matériaux inorganiques comme les nitrures, les carbures et les oxydes avec une excellente densité et qualité.

- Si votre objectif principal est de revêtir des formes complexes et tridimensionnelles : La nature gazeuse des précurseurs leur permet de pénétrer et de revêtir uniformément des surfaces complexes inaccessibles aux méthodes de dépôt en ligne de mire.

- Si votre objectif principal est de développer des nanostructures avancées : Le mécanisme de croissance "ascendant" du CVD offre le contrôle au niveau atomique nécessaire pour synthétiser des films minces et des nanoparticules aux caractéristiques précises.

En comprenant que le CVD est fondamentalement un processus de création chimique sur une surface, vous pouvez l'exploiter efficacement pour concevoir des matériaux avancés à partir de zéro.

Tableau récapitulatif :

| Étape du processus CVD | Fonction clé | Variables critiques |

|---|---|---|

| 1. Introduction des gaz | Introduire les gaz précurseurs dans la chambre. | Concentration des gaz, débit. |

| 2. Activation de la surface | Chauffer le substrat pour entraîner la réaction chimique. | Température du substrat. |

| 3. Dépôt du film | Le film solide se développe atome par couche sur le substrat. | Taux de réaction, uniformité du film. |

| 4. Élimination des sous-produits | Évacuer les sous-produits gazeux de la chambre. | Pression, débit de gaz. |

Prêt à concevoir des matériaux avancés avec précision ?

Comprendre le principe du CVD est la première étape. Sa mise en œuvre réussie nécessite un équipement fiable et performant. KINTEK est spécialisé dans la fourniture de systèmes et de consommables CVD de qualité laboratoire, adaptés à vos objectifs de recherche et de production.

Que vous développiez des revêtements de haute pureté, des traitements de surface 3D uniformes ou des nanostructures avancées, notre expertise vous assure le contrôle et la pureté nécessaires à votre succès.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent donner vie à vos projets de science des matériaux.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température