À la base, le dépôt chimique en phase vapeur (CVD) est un procédé de fabrication de matériaux solides haute performance à partir d'un gaz. Il fonctionne en introduisant des gaz précurseurs spécifiques dans une chambre de réaction contenant un objet chauffé, appelé substrat. La chaleur fournit l'énergie nécessaire à une réaction chimique sur la surface du substrat, ce qui entraîne la croissance d'un film mince et solide aux propriétés précisément contrôlées.

Le principe central du CVD n'est pas simplement de revêtir une surface, mais plutôt de faire croître une nouvelle couche de matériau par une réaction chimique contrôlée. La température élevée du substrat agit comme un déclencheur, décomposant les gaz précurseurs et permettant aux atomes de s'organiser en une nouvelle structure solide.

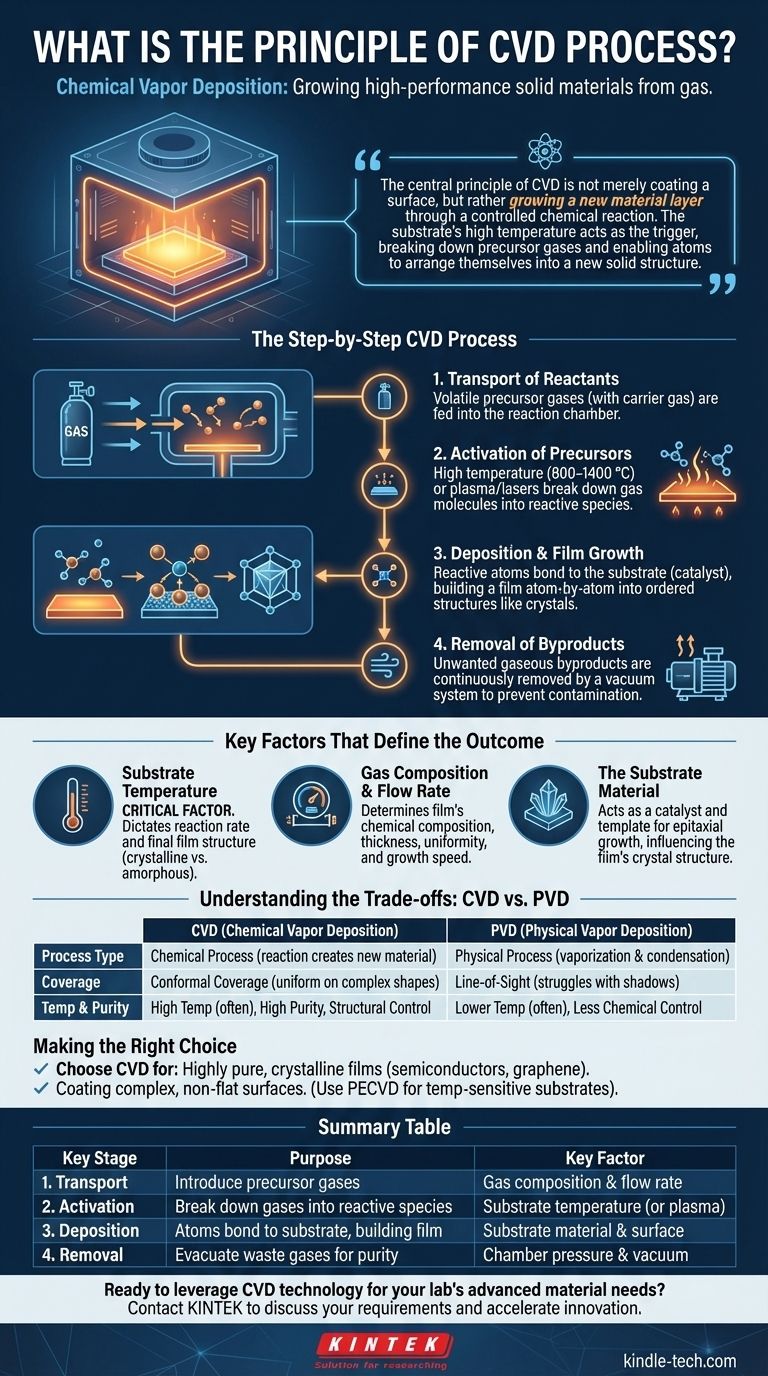

Le procédé CVD étape par étape

Pour saisir véritablement le principe du CVD, il est préférable de le décomposer en ses étapes fondamentales. Chaque étape est soigneusement contrôlée pour obtenir l'épaisseur, la composition et la structure de film souhaitées.

1. Transport des réactifs

Le processus commence par l'alimentation d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contrôlée. Ces gaz contiennent les atomes qui formeront le film final.

Souvent, ces précurseurs sont dilués avec un gaz porteur inerte (comme l'argon ou l'azote) pour gérer leur concentration et assurer un flux stable et uniforme sur le substrat.

2. Activation des précurseurs

Pour qu'une réaction se produise, les molécules de gaz précurseur stables doivent être décomposées en espèces plus réactives. Cette activation est généralement réalisée en chauffant le substrat à des températures très élevées, souvent entre 800 °C et 1400 °C.

Lorsque les molécules de gaz entrent en contact avec la surface chaude, elles acquièrent suffisamment d'énergie thermique pour se dissocier, ou rompre leurs liaisons chimiques. Dans certaines méthodes CVD avancées, cette énergie peut être fournie par un plasma (PECVD) ou des lasers au lieu de la seule chaleur.

3. Dépôt et croissance du film

Les atomes et molécules hautement réactifs diffusent alors à travers la surface du substrat. Ils trouvent des emplacements stables et subissent des réactions chimiques, se liant à la surface et entre eux.

Il s'agit d'un processus atomistique, où le film est construit atome par atome ou molécule par molécule. Le substrat lui-même agit souvent comme un catalyseur, favorisant la réaction et assurant que le nouveau film adhère fortement à sa surface. Cette croissance contrôlée permet la formation de films cristallins hautement ordonnés, tels que le diamant synthétique ou le graphène.

4. Élimination des sous-produits

Les réactions chimiques qui forment le film solide créent également des sous-produits gazeux indésirables. Ces gaz résiduels sont continuellement éliminés de la chambre de réaction par un système de vide pour éviter qu'ils ne contaminent le film ou n'interfèrent avec le processus de dépôt.

Facteurs clés qui définissent le résultat

Le succès du procédé CVD repose sur le contrôle précis de plusieurs variables clés. La modification de l'une d'entre elles peut modifier radicalement les propriétés du matériau final.

Température du substrat

C'est sans doute le facteur le plus critique. La température détermine la vitesse de la réaction chimique et influence la structure finale du film (par exemple, cristalline par rapport à amorphe).

Composition et débit des gaz

Les gaz précurseurs spécifiques utilisés déterminent la composition chimique du film. Le débit et la pression à l'intérieur de la chambre affectent l'épaisseur, l'uniformité et la vitesse de croissance du film.

Le matériau du substrat

Le substrat n'est pas seulement un support passif. Sa surface peut catalyser la réaction, et sa propre structure cristalline peut servir de modèle pour le film en croissance, un processus connu sous le nom de croissance épitaxiale.

Comprendre les compromis : CVD par rapport au PVD

Pour apprécier pleinement le CVD, il est utile de le comparer à sa principale alternative, le dépôt physique en phase vapeur (PVD).

Réaction chimique contre dépôt physique

La différence fondamentale réside dans le nom. Le CVD est un processus chimique, créant un nouveau matériau sur le substrat. Le PVD est un processus physique, où un matériau solide est vaporisé (par exemple, par évaporation ou pulvérisation cathodique) puis se condense simplement sur le substrat, sans réaction chimique.

Revêtement conforme

Comme le CVD repose sur un gaz capable de s'écouler dans et autour de toute caractéristique, il excelle à produire un revêtement conforme uniforme sur des formes tridimensionnelles complexes. Le PVD est généralement un processus à ligne de visée et a du mal à revêtir uniformément les zones ombragées.

Température et complexité

Le CVD traditionnel nécessite des températures très élevées, ce qui peut endommager les substrats sensibles. Le PVD peut souvent être effectué à des températures plus basses. Cependant, la nature chimique du CVD permet la création de composés et d'alliages avec un niveau de pureté et de contrôle structurel difficile à obtenir avec des méthodes physiques.

Faire le bon choix pour votre objectif

Comprendre le principe fondamental du CVD vous aide à déterminer quand il s'agit de la technique de fabrication la plus efficace pour une application spécifique.

- Si votre objectif principal est un film cristallin de haute pureté : Le CVD est souvent le choix supérieur, car il « fait croître » chimiquement le matériau avec un contrôle précis de sa structure atomique, essentiel pour des matériaux tels que les semi-conducteurs, le graphène ou les diamants.

- Si votre objectif principal est de revêtir une surface complexe et non plane : La nature gazeuse du CVD offre une excellente couverture conforme que les méthodes physiques peinent à égaler, ce qui le rend idéal pour le revêtement de composants complexes.

- Si votre objectif principal est le dépôt sur un matériau sensible à la température : Vous devez envisager une variante CVD à plus basse température comme le CVD assisté par plasma (PECVD), qui utilise le plasma au lieu d'une chaleur extrême pour activer les précurseurs.

En contrôlant une réaction chimique au niveau atomique, le CVD transforme des gaz simples en certains des matériaux les plus avancés de la technologie moderne.

Tableau récapitulatif :

| Étape clé | Objectif | Facteur clé |

|---|---|---|

| 1. Transport des réactifs | Introduire les gaz précurseurs dans la chambre | Composition et débit des gaz |

| 2. Activation des précurseurs | Décomposer les gaz en espèces réactives à l'aide de chaleur/plasma | Température du substrat |

| 3. Dépôt et croissance du film | Les atomes se lient au substrat, construisant le film couche par couche | Matériau du substrat et propriétés de surface |

| 4. Élimination des sous-produits | Évacuer les gaz résiduels pour assurer la pureté du film | Pression de la chambre et système de vide |

Prêt à tirer parti de la technologie CVD pour les besoins en matériaux avancés de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire haute performance, offrant le contrôle précis et la fiabilité requis pour un processus de dépôt chimique en phase vapeur réussi. Que vous développiez des semi-conducteurs, des revêtements ou du graphène, nos solutions sont conçues pour vous aider à faire croître des matériaux supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Qu'entend-on par dépôt en phase vapeur ? Un guide de la technologie de revêtement au niveau atomique

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces