À la base, le frittage est un processus de traitement thermique qui transforme un ensemble de particules individuelles en un objet solide et dense. Il y parvient en appliquant de la chaleur et souvent de la pression, mais de manière cruciale, à des températures inférieures au point de fusion du matériau. Au lieu de fondre et de fusionner, les atomes eux-mêmes migrent à travers les frontières des particules, les tricotant efficacement ensemble en une seule masse cohérente.

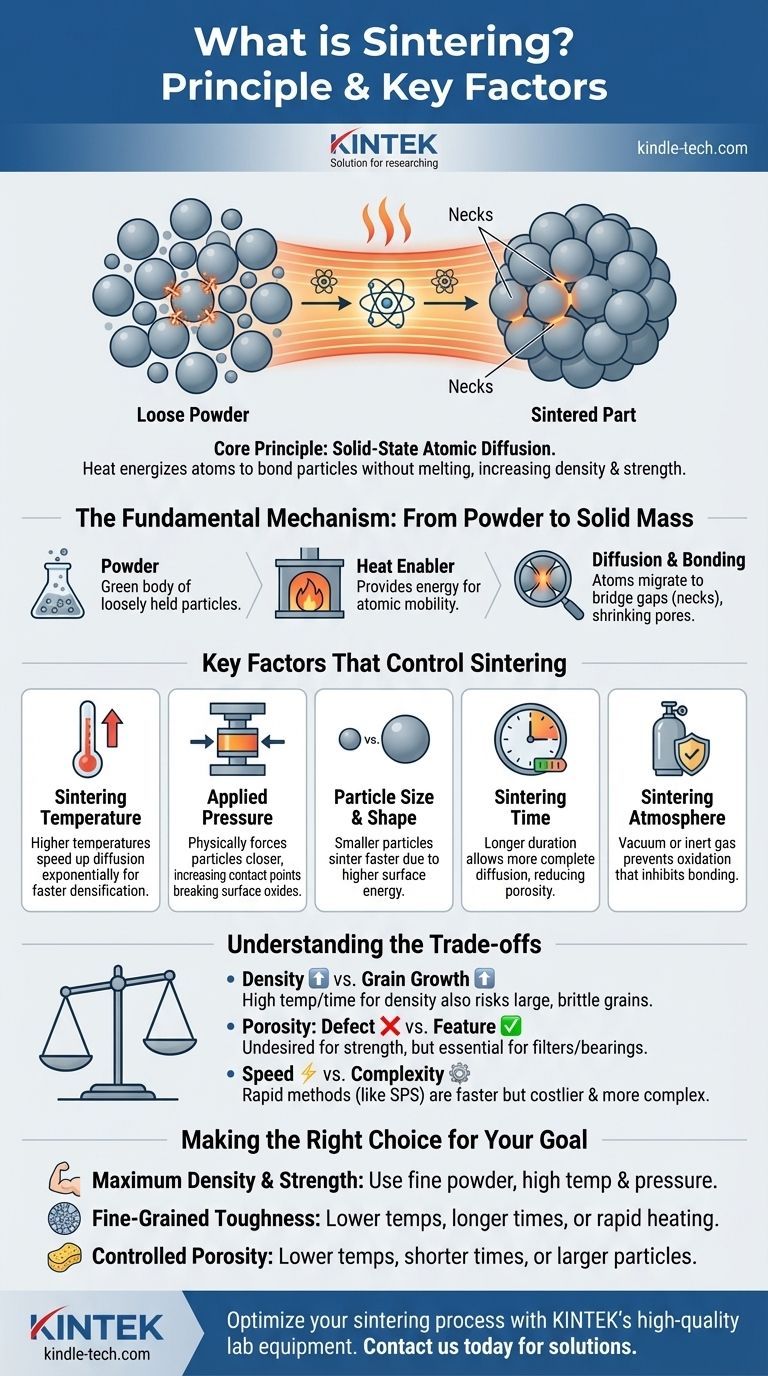

Le principe central du frittage n'est pas la fusion, mais la diffusion atomique à l'état solide. En fournissant de l'énergie aux atomes par la chaleur, le processus réduit l'espace vide entre les particules, les liant directement pour augmenter la densité et la résistance du matériau.

Le mécanisme fondamental : la diffusion atomique

Le frittage est un processus fascinant qui se produit à l'échelle microscopique. Comprendre comment la poudre meuble devient une pièce solide est essentiel pour contrôler le résultat.

De la poudre à une masse cohérente

Le point de départ est une masse de particules individuelles, souvent compactées dans une forme désirée appelée « corps vert ». À ce stade, les particules ne sont maintenues ensemble que par de faibles forces mécaniques, et l'objet présente une très faible résistance.

Le rôle de la chaleur comme catalyseur

La chaleur fournit l'énergie critique pour le frittage. Elle ne fait pas fondre le matériau, mais elle rend les atomes au sein de la structure des particules suffisamment vibrants et mobiles pour se déplacer. Cette mobilité est la clé de tout le processus.

Comment les atomes comblent les lacunes

Là où deux particules se touchent, il existe une frontière. Avec suffisamment d'énergie thermique, les atomes commencent à migrer ou à diffuser à travers cette frontière. Ce mouvement forme lentement un pont solide, ou « col », entre les particules. Au fil du temps, ces cols se développent, rapprochant les centres des particules et réduisant progressivement les pores vides entre elles.

Facteurs clés qui contrôlent le processus de frittage

Pour obtenir un résultat souhaité, les ingénieurs des matériaux doivent manipuler précisément plusieurs variables. Chaque facteur a un impact direct sur les propriétés finales de la pièce frittée.

Température de frittage

C'est le facteur le plus dominant. Des températures plus élevées augmentent exponentiellement le taux de diffusion atomique, conduisant à une densification plus rapide et plus complète. Cependant, la température doit rester inférieure au point de fusion du matériau.

Pression appliquée

L'application d'une pression externe force physiquement les particules à se rapprocher. Cela augmente le nombre de points de contact où la diffusion peut se produire et peut aider à décomposer toute couche d'oxyde de surface qui pourrait inhiber la liaison.

Taille et forme des particules

Les plus petites particules se frittent plus rapidement et à des températures plus basses. Cela est dû au fait qu'une plus grande proportion de leurs atomes se trouve à la surface, créant une force motrice plus élevée pour que le système réduise son énergie de surface totale en se liant.

Temps de frittage

Le frittage n'est pas instantané. La diffusion nécessite du temps. Une durée plus longue à la température de frittage permet au processus de diffusion de se poursuivre, réduisant davantage la porosité et augmentant la densité et la résistance de l'objet final.

Atmosphère de frittage

Le gaz entourant le matériau pendant le frittage est essentiel. Un vide ou un gaz inerte (comme l'argon) est souvent utilisé pour prévenir l'oxydation, ce qui pourrait interférer avec le processus de liaison. Dans certains cas, une atmosphère réactive est utilisée pour obtenir des changements chimiques spécifiques.

Comprendre les compromis

L'optimisation du processus de frittage implique toujours d'équilibrer des facteurs concurrents. Il n'existe pas de réglage unique « idéal » ; les paramètres idéaux dépendent entièrement des propriétés souhaitées du produit final.

Densité contre croissance du grain

Bien que les températures élevées et les longs temps soient excellents pour atteindre une densité maximale, ils encouragent également la croissance du grain. C'est un phénomène où les grains cristallins plus petits à l'intérieur du matériau fusionnent en des grains plus grands. Des grains excessivement grands peuvent souvent rendre un matériau plus cassant, il y a donc un compromis entre atteindre la densité complète et maintenir une microstructure fine et solide.

Porosité : défaut ou caractéristique souhaitée ?

Dans de nombreuses applications, comme les pièces en acier structurel, la porosité est un défaut à éliminer. Cependant, dans d'autres cas, c'est le résultat souhaité. Le frittage est utilisé pour créer des métaux poreux pour les filtres ou les paliers autolubrifiants, où l'espace vide contrôlé est essentiel au fonctionnement de la pièce.

Vitesse contre complexité

Le frittage conventionnel dans un four est un processus relativement lent. Les techniques avancées telles que le frittage par plasma étincelle (SPS) peuvent densifier les matériaux en quelques minutes. Le compromis est une augmentation significative du coût et de la complexité de l'équipement.

Faire le bon choix pour votre objectif

La stratégie de frittage idéale est dictée par l'application prévue du composant final. Votre approche doit être adaptée pour atteindre les propriétés spécifiques dont vous avez besoin.

- Si votre objectif principal est la densité et la résistance maximales : Utilisez des poudres de départ fines et une combinaison de température élevée et de pression suffisante pour éliminer autant de porosité que possible.

- Si votre objectif principal est de préserver une microstructure à grains fins pour la ténacité : Envisagez des températures de frittage plus basses pendant des périodes plus longues ou explorez des techniques de chauffage rapide avancées qui limitent le temps disponible pour la croissance du grain.

- Si votre objectif principal est de créer une structure poreuse contrôlée : Utilisez délibérément des températures plus basses, des temps plus courts ou des particules de départ plus grandes pour obtenir un collage partiel sans fermer complètement les espaces entre elles.

En fin de compte, maîtriser le frittage consiste à comprendre et à contrôler le mouvement atomique pour construire des matériaux plus solides à partir de la particule.

Tableau récapitulatif :

| Facteur | Influence clé sur le frittage |

|---|---|

| Température de frittage | Déclenche le taux de diffusion atomique ; des températures plus élevées augmentent la vitesse de densification. |

| Pression appliquée | Force les particules à se rapprocher, augmentant les points de contact et aidant à la liaison. |

| Taille et forme des particules | Les particules plus petites se frittent plus rapidement et à des températures plus basses en raison d'une énergie de surface plus élevée. |

| Temps de frittage | Des durées plus longues permettent une diffusion plus complète, augmentant la densité et la résistance. |

| Atmosphère de frittage | Prévient l'oxydation (par exemple, vide, gaz inerte) ou permet des réactions chimiques spécifiques. |

Prêt à optimiser votre processus de frittage pour des performances matérielles supérieures ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables de haute qualité, y compris les fours de frittage et les outils de manipulation des poudres. Nos experts peuvent vous aider à choisir l'équipement adapté pour atteindre vos objectifs spécifiques, qu'il s'agisse d'une densité maximale, d'une porosité contrôlée ou d'une microstructure à grains fins. Contactez notre équipe dès aujourd'hui pour discuter des besoins de frittage de votre laboratoire et découvrir comment les solutions de KINTEK peuvent améliorer vos résultats de recherche et de production.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de pressage sous vide pour céramique de frittage de zircone en porcelaine dentaire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Densité supérieure pour le Fe3Al nanocristallin

- Quelle est la fonction d'un système VHPS dans les alliages CoCrFeNiMn ? Atteindre une densité quasi théorique et une grande pureté