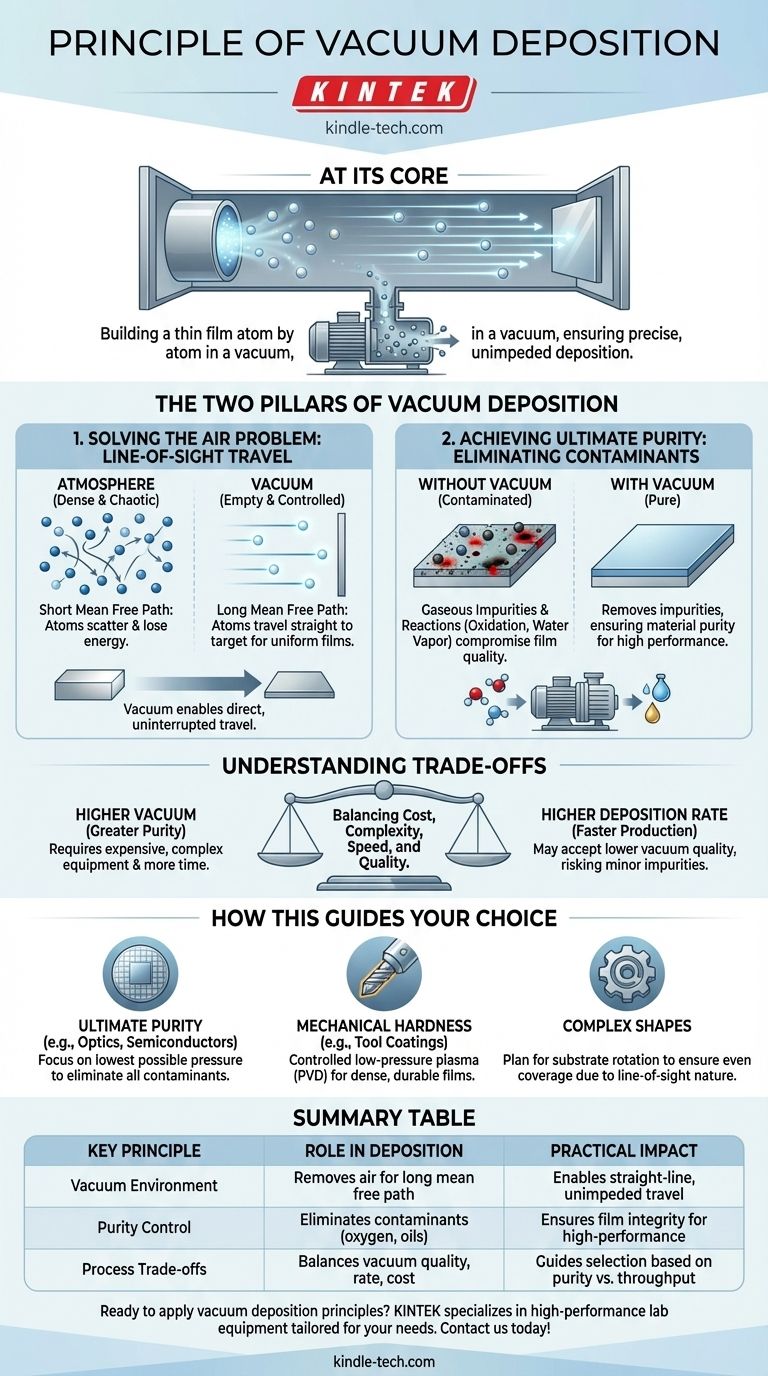

À la base, le principe du dépôt sous vide consiste à construire un film mince de matériau sur une surface, atome par atome ou molécule par molécule. Ceci est réalisé en créant une vapeur du matériau de revêtement à l'intérieur d'une chambre à vide, lui permettant de voyager sans entrave et de se déposer sur la surface cible avec une précision et une pureté extrêmes.

Le vide n'est pas un environnement passif ; c'est la solution active à deux problèmes fondamentaux. Il garantit que les atomes de matériau voyagent en ligne droite de leur source à la cible, et il élimine les contaminants atmosphériques qui ruineraient autrement la qualité du film déposé.

Le problème fondamental : l'air gêne

Pour comprendre le dépôt sous vide, vous devez d'abord comprendre pourquoi une atmosphère normale rend ce processus impossible. L'air qui nous entoure est une mer dense et chaotique de particules.

Le concept de libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre particule. Dans l'atmosphère, cette distance est incroyablement courte, moins d'un millimètre.

Un atome de matériau de revêtement vaporisé à pression atmosphérique entrerait immédiatement en collision avec des milliards de molécules d'azote et d'oxygène. Il se disperserait, perdrait de l'énergie et n'atteindrait jamais sa cible.

Pourquoi une ligne droite est essentielle

Le dépôt sous vide repose sur une trajectoire en "ligne de visée". En éliminant pratiquement toutes les molécules d'air d'une chambre, le libre parcours moyen devient énorme, plus long que la chambre elle-même.

Cela permet aux atomes de revêtement vaporisés de voyager en ligne droite, sans interruption, de la source directement au substrat. Ce contrôle est ce qui permet la création de films uniformes et précisément conçus.

Le risque de réactions indésirables

De nombreux matériaux, lorsqu'ils sont chauffés au point de vaporisation, sont très réactifs. À l'air libre, ils s'oxyderaient instantanément ou réagiraient avec d'autres gaz.

Le vide élimine ces gaz réactifs, empêchant les réactions chimiques comme l'oxydation. Cela garantit que le film déposé est composé du matériau pur et voulu, et non d'un composé chimique involontaire.

Le deuxième pilier : atteindre une pureté ultime

Au-delà de permettre le déplacement des particules, le vide sert d'agent de nettoyage ultime, créant un environnement exempt de contaminants qui compromettraient le film.

Élimination des impuretés gazeuses

Une chambre à vide ne se contente pas d'éliminer l'air ; elle élimine également la vapeur d'eau, les huiles et d'autres gaz traces. Ces impuretés, si elles sont présentes, seraient incorporées dans le film en croissance.

L'impact sur les propriétés du film

Pour les applications haute performance comme les semi-conducteurs, les lentilles optiques ou les implants médicaux, même des impuretés microscopiques peuvent être catastrophiques.

Les contaminants peuvent altérer considérablement la conductivité électrique, la transparence optique ou la résistance mécanique d'un film. Un vide de haute qualité est le seul moyen de garantir que le film répond aux spécifications de performance requises.

Comprendre les compromis

Bien que puissant, le dépôt sous vide est un processus régi par des limitations pratiques et des compromis d'ingénierie.

Coût et complexité

Créer et maintenir un environnement de vide poussé n'est pas anodin. Cela nécessite des équipements coûteux et complexes, y compris des chambres robustes, plusieurs types de pompes à vide et des manomètres sensibles. Cela ajoute un coût et des frais généraux d'exploitation importants.

Taux de dépôt vs. qualité du film

Il existe souvent une relation inverse entre la vitesse de dépôt et la qualité du vide. L'obtention d'un vide ultra-élevé (UHV) pour une pureté maximale prend un temps considérable avant même que le processus de revêtement ne puisse commencer.

Les projets qui nécessitent un débit élevé peuvent devoir accepter un vide de qualité inférieure, équilibrant la vitesse de production et le risque d'impuretés mineures.

Pas un processus universel

Le "dépôt sous vide" est une vaste famille de techniques, y compris le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). La méthode spécifique, la pression de fonctionnement et le matériau source sont tous choisis en fonction des caractéristiques de film souhaitées. Il n'existe pas de processus universel unique.

Comment ce principe guide votre choix

Comprendre le rôle fondamental du vide vous permet de prendre des décisions plus éclairées concernant vos besoins en matière de revêtement.

- Si votre objectif principal est la pureté ultime (par exemple, semi-conducteurs, optiques sensibles) : Votre paramètre le plus critique est d'atteindre la pression la plus basse possible (un vide de haute qualité) pour éliminer tous les contaminants.

- Si votre objectif principal est la dureté mécanique (par exemple, revêtements d'outils) : Un environnement plasma contrôlé et à basse pression à l'intérieur du vide, souvent utilisé en PVD, est essentiel pour créer un film dense et durable.

- Si votre objectif principal est le revêtement de formes 3D complexes : La nature en ligne de visée de nombreux processus sous vide signifie que vous devez prévoir la rotation et la manipulation du substrat pour assurer une couverture uniforme.

En éliminant les obstacles de l'atmosphère et de la contamination, le vide transforme le processus de revêtement d'un art incontrôlé en une science précise.

Tableau récapitulatif :

| Principe clé | Rôle dans le dépôt sous vide | Impact pratique |

|---|---|---|

| Environnement sous vide | Élimine les molécules d'air pour créer un long libre parcours moyen | Permet un déplacement en ligne droite et sans entrave des atomes de revêtement |

| Contrôle de la pureté | Élimine les contaminants comme l'oxygène, la vapeur d'eau et les huiles | Assure l'intégrité du film pour les applications haute performance |

| Compromis du processus | Équilibre la qualité du vide, le taux de dépôt et le coût | Guide la sélection en fonction des besoins en pureté vs. débit |

Prêt à appliquer les principes du dépôt sous vide aux projets de votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les systèmes de dépôt sous vide adaptés aux semi-conducteurs, à l'optique et aux revêtements industriels. Nos experts vous aideront à choisir la bonne solution pour vos besoins en pureté, durabilité ou revêtement 3D complexe. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de films minces !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température