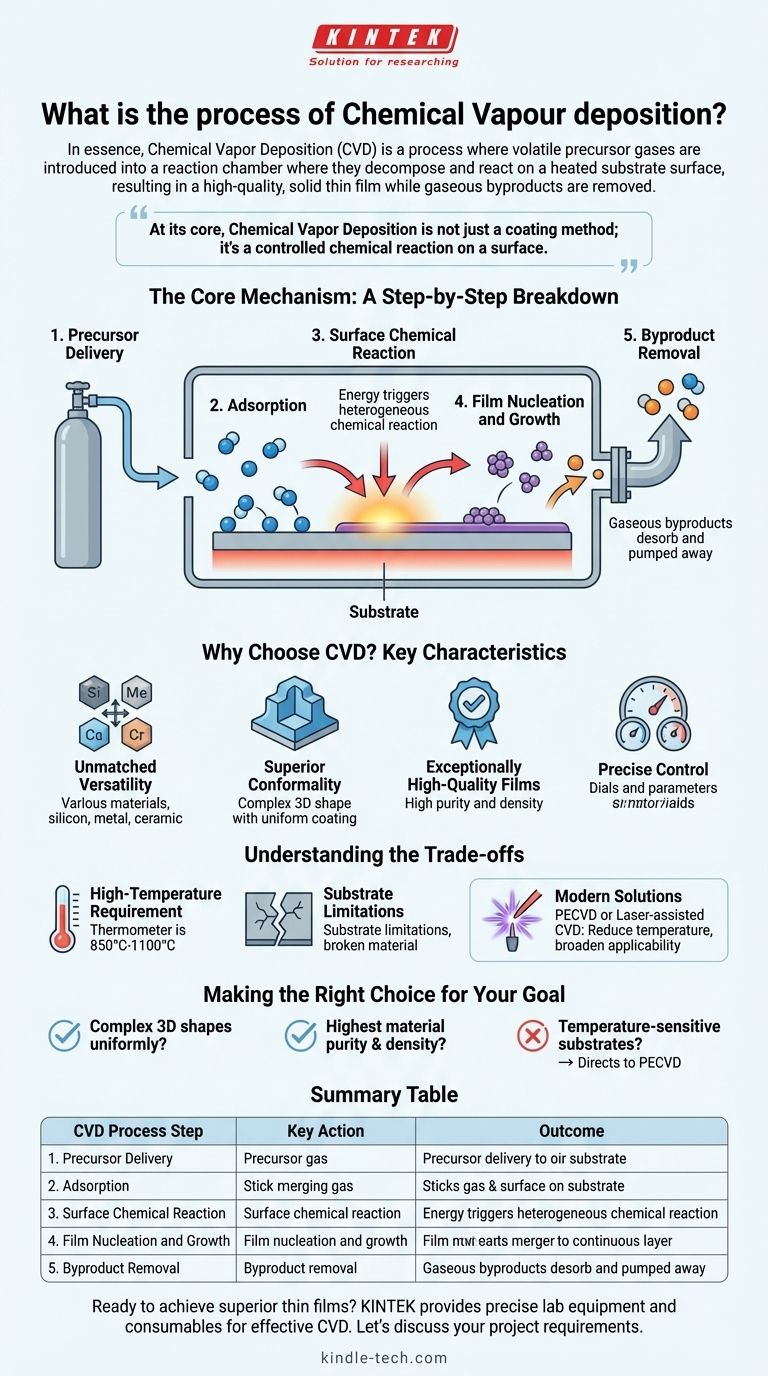

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus au cours duquel des gaz précurseurs volatils sont introduits dans une chambre de réaction où ils se décomposent et réagissent à la surface d'un substrat chauffé. Cette réaction chimique aboutit au dépôt d'un film mince solide de haute qualité sur le substrat, tandis que les sous-produits gazeux sont éliminés.

À la base, le dépôt chimique en phase vapeur n'est pas seulement une méthode de revêtement ; c'est une réaction chimique contrôlée sur une surface. Cette nature chimique est la clé de sa capacité à produire des films hautement purs, denses et uniformes, même sur les formes les plus complexes.

Le mécanisme central : une analyse étape par étape

Pour vraiment comprendre le CVD, il est utile de visualiser le voyage des molécules précurseurs d'un gaz à un film solide. L'ensemble du processus repose sur une série d'événements physiques et chimiques soigneusement contrôlés.

Étape 1 : Approvisionnement en précurseurs

Le processus commence par le transport d'un ou plusieurs gaz réactifs, appelés précurseurs, dans une chambre de dépôt. Ces précurseurs contiennent les éléments qui formeront finalement le film final.

Étape 2 : Adsorption sur le substrat

Une fois à l'intérieur de la chambre, les molécules de gaz précurseur se déplacent vers le substrat, le matériau en cours de revêtement. Là, elles adhèrent physiquement à la surface dans un processus appelé adsorption.

Étape 3 : La réaction chimique de surface

C'est le cœur du CVD. L'énergie fournie par le substrat chauffé déclenche une réaction chimique hétérogène. Les molécules précurseurs adsorbées se décomposent ou réagissent entre elles directement à la surface.

Étape 4 : Nucléation et croissance du film

Les produits solides issus de la réaction chimique commencent à former des amas stables à la surface, un processus appelé nucléation. Ces noyaux servent de germes, et à mesure que davantage d'atomes arrivent et s'y lient, ils croissent et fusionnent pour former un film solide continu.

Étape 5 : Élimination des sous-produits

La réaction chimique crée presque toujours des sous-produits gazeux qui ne font pas partie du film souhaité. Ces déchets désorbent de la surface et sont transportés hors de la chambre de réaction par un flux de gaz continu ou un système de vide.

Pourquoi choisir le CVD ? Caractéristiques clés

La nature unique, basée sur la réaction, du CVD offre plusieurs avantages distincts qui en font un processus essentiel dans des industries allant des semi-conducteurs à l'aérospatiale.

Polyvalence inégalée

Le CVD peut être utilisé pour déposer une vaste gamme de matériaux. Cela inclut les métaux, les non-métaux comme le silicium, et les couches céramiques ou composites complexes comme le carbure de silicium ou le nitrure de titane.

Conformité supérieure

Étant donné que le précurseur est un gaz, il peut circuler dans et autour des caractéristiques complexes. Cela confère au CVD d'excellentes propriétés d'« enveloppement », lui permettant de déposer un film uniforme sur des surfaces 3D complexes, ce que les méthodes à ligne de visée ont du mal à réaliser.

Films de qualité exceptionnellement élevée

Les films produits par CVD sont réputés pour leur haute pureté et leur densité. Le processus a également tendance à produire des revêtements avec une faible contrainte résiduelle et une bonne structure cristalline.

Contrôle précis

En ajustant soigneusement les paramètres de dépôt — tels que la température, la pression et les débits de gaz — les opérateurs peuvent contrôler précisément la composition chimique, la structure cristalline et la taille des grains du film final.

Comprendre les compromis

Aucun processus n'est parfait. La principale limite du CVD traditionnel est directement liée à l'étape qui le rend si efficace : la réaction chimique.

L'exigence de haute température

La plupart des processus CVD nécessitent des températures très élevées, généralement entre 850 °C et 1100 °C, pour fournir l'énergie d'activation nécessaire aux réactions de surface.

Limites du substrat

Cette exigence de chaleur élevée signifie que le CVD ne peut pas être utilisé sur de nombreux matériaux de substrat, tels que les polymères ou certains métaux à bas point de fusion, car ils seraient endommagés ou détruits par le processus.

Solutions modernes

Pour surmonter cette limitation, des variantes telles que le CVD assisté par plasma (PECVD) ou le CVD assisté par laser ont été développées. Ces méthodes utilisent l'énergie du plasma ou du laser pour piloter la réaction chimique, réduisant considérablement la température du substrat requise et élargissant la gamme des matériaux applicables.

Faire le bon choix pour votre objectif

La sélection d'une technique de dépôt dépend entièrement des exigences de votre application.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : La nature en phase gazeuse du CVD offre une conformité exceptionnelle difficile à obtenir avec les méthodes à ligne de visée.

- Si votre objectif principal est d'obtenir la plus haute pureté et densité de matériau : La réaction chimique au cœur du CVD produit intrinsèquement des films avec très peu d'impuretés ou de vides structurels.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température : Le CVD traditionnel à haute température est probablement inapproprié, et vous devriez explorer des variantes à plus basse température comme le PECVD.

Comprendre la nature chimique fondamentale de ce processus est la première étape pour exploiter sa puissance pour la fabrication de matériaux avancés.

Tableau récapitulatif :

| Étape du processus CVD | Action clé | Résultat |

|---|---|---|

| 1. Approvisionnement en précurseurs | Les gaz réactifs sont introduits dans la chambre. | Les précurseurs sont disponibles pour la réaction. |

| 2. Adsorption | Les molécules de gaz adhèrent à la surface du substrat chauffé. | Les précurseurs sont en position pour la réaction chimique. |

| 3. Réaction de surface | L'énergie thermique déclenche la décomposition/réaction à la surface. | Le matériau du film solide est créé à partir des précurseurs gazeux. |

| 4. Nucléation et croissance | Les atomes solides forment des amas qui croissent et fusionnent. | Un film mince continu et de haute qualité est formé. |

| 5. Élimination des sous-produits | Les produits gazeux résiduels désorbent et sont évacués. | Un dépôt de film pur reste sur le substrat. |

Prêt à obtenir des films minces supérieurs pour votre laboratoire ?

Les réactions chimiques contrôlées du CVD sont essentielles pour produire les revêtements haute pureté, denses et uniformes indispensables à la R&D et à la fabrication avancées. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis et des consommables nécessaires pour mettre en œuvre efficacement le CVD et d'autres techniques de dépôt.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution idéale pour votre substrat spécifique et vos objectifs matériels.

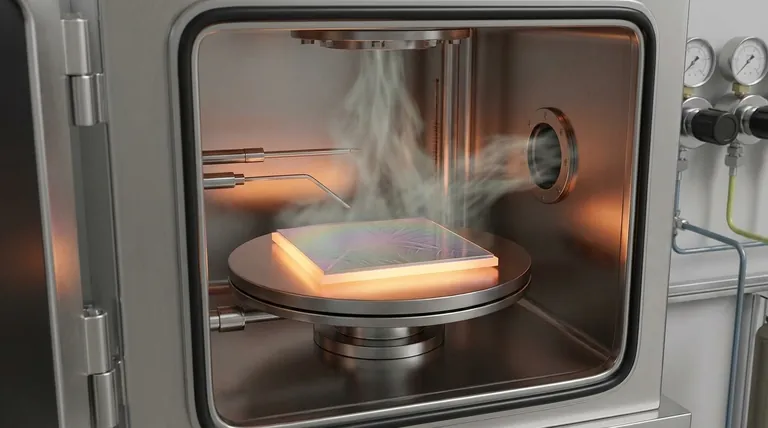

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application