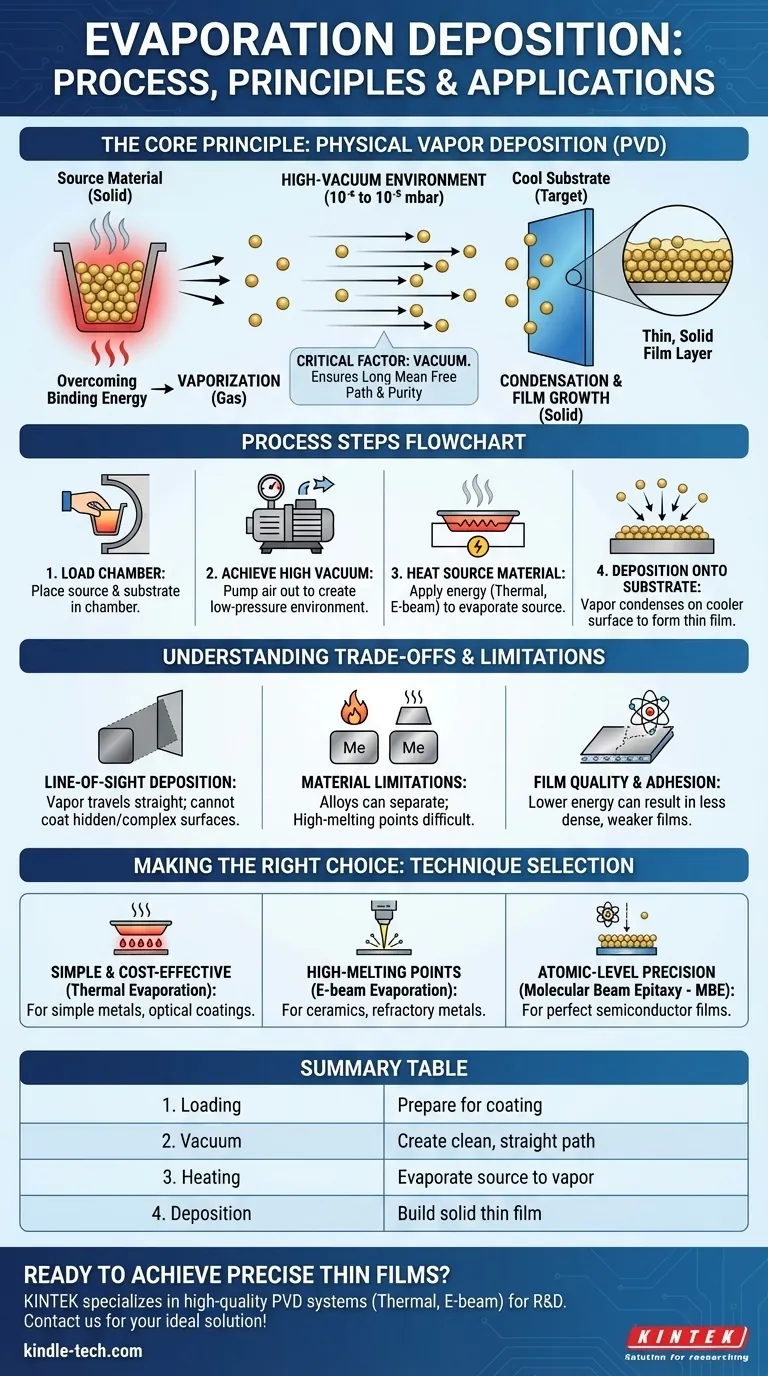

À la base, le dépôt par évaporation est une méthode de dépôt physique en phase vapeur (PVD) pour créer un film mince. Le processus implique de chauffer un matériau source à l'intérieur d'une chambre à vide poussé jusqu'à ce qu'il s'évapore, se transformant en gaz. Cette vapeur voyage ensuite à travers le vide et se condense sur une surface cible plus froide, appelée substrat, formant un revêtement solide et uniforme.

Le succès du dépôt par évaporation repose sur un facteur critique : le vide. Un environnement de vide poussé ne sert pas seulement à prévenir la contamination ; il est essentiel pour garantir que les atomes vaporisés aient un chemin clair et direct de la source au substrat, ce qui détermine la qualité et la pureté du film final.

Le principe fondamental : du solide à la vapeur

Surmonter l'énergie de liaison

L'évaporation se produit lorsque les atomes ou les molécules d'un matériau acquièrent suffisamment d'énergie thermique pour se libérer des forces qui les maintiennent à l'état solide ou liquide. Dans la technologie de dépôt, cela est réalisé en chauffant activement le matériau source.

À mesure que la température augmente, les atomes à la surface du matériau vibrent avec une énergie croissante. Finalement, ils acquièrent suffisamment d'énergie cinétique pour s'échapper en phase gazeuse, créant un flux de vapeur.

Le rôle critique du vide

L'ensemble du processus se déroule dans une chambre à vide poussé, généralement à des pressions de 10⁻⁶ à 10⁻⁵ mbar. Cet environnement est crucial pour deux raisons.

Premièrement, il élimine l'air et d'autres gaz indésirables qui pourraient réagir avec la vapeur chaude, contaminant le film. Deuxièmement, il augmente considérablement le libre parcours moyen — la distance moyenne qu'une particule peut parcourir avant d'entrer en collision avec une autre. Dans un vide poussé, les atomes vaporisés se déplacent en ligne droite directement vers le substrat sans être dispersés par le gaz ambiant.

Condensation et croissance du film

Lorsque le flux de vapeur chaude atteint le substrat comparativement froid, les atomes perdent rapidement leur énergie et se condensent à nouveau en un état solide. Ils se fixent à la surface du substrat, s'accumulant progressivement couche par couche pour former un film mince et solide.

Un regard plus approfondi sur les étapes du processus

Étape 1 : Chargement de la chambre

Le processus commence par le placement du matériau source et du substrat dans la chambre. Le matériau source est généralement contenu dans un récipient résistif, tel qu'un creuset, une nacelle ou un panier, souvent fabriqué dans un matériau résistant aux hautes températures comme le tungstène.

Étape 2 : Atteindre le vide poussé

La chambre est scellée, et une série de pompes à vide éliminent l'air pour créer l'environnement basse pression nécessaire. Cette étape est vitale pour assurer la pureté et l'intégrité du processus de dépôt.

Étape 3 : Chauffage du matériau source

Une fois le niveau de vide cible atteint, le matériau source est chauffé. Dans la méthode la plus courante, l'évaporation thermique, un courant électrique élevé est passé à travers la nacelle ou le creuset contenant le matériau. La résistance de la nacelle la fait chauffer rapidement, transférant cette chaleur au matériau source et le faisant s'évaporer.

Étape 4 : Dépôt sur le substrat

Le flux de particules de vapeur se déplace vers le haut, ou selon une trajectoire "en ligne de mire", depuis la source. Il recouvre le substrat, qui est stratégiquement placé sur le chemin de la vapeur. L'épaisseur du film déposé est contrôlée en surveillant le taux de dépôt et le temps.

Comprendre les compromis et les limitations

Dépôt en ligne de mire

Une caractéristique significative de l'évaporation est qu'il s'agit d'un processus en ligne de mire. La vapeur se déplace en lignes droites, ce qui signifie qu'elle ne peut recouvrir que les surfaces directement visibles depuis la source. Cela rend difficile l'obtention de revêtements uniformes sur des objets complexes et tridimensionnels avec des surfaces cachées ou des contre-dépouilles.

Limitations des matériaux

L'évaporation thermique fonctionne mieux pour les matériaux ayant des points de fusion relativement bas, tels que l'aluminium, l'or et le chrome. Les matériaux ayant des points de fusion très élevés, comme les céramiques ou les métaux réfractaires, sont difficiles à évaporer en utilisant un simple chauffage résistif.

De plus, le dépôt d'alliages peut être problématique. Si les éléments constitutifs ont des températures d'évaporation différentes, un matériau peut se vaporiser plus rapidement que l'autre, ce qui entraîne une composition de film qui ne correspond pas à l'alliage source.

Qualité du film et adhérence

Comparés aux processus à plus haute énergie comme la pulvérisation cathodique, les atomes en évaporation thermique arrivent sur le substrat avec une énergie cinétique relativement faible. Cela peut parfois entraîner des films moins denses et ayant une adhérence plus faible au substrat.

Faire le bon choix pour votre application

Le choix de la technique d'évaporation est déterminé par le matériau à déposer, la qualité du film requise et l'application spécifique.

- Si votre objectif principal est la simplicité et la rentabilité : L'évaporation thermique standard est souvent le meilleur choix pour le dépôt de métaux simples pour des applications comme les revêtements optiques ou les contacts électriques.

- Si votre objectif principal est le dépôt de matériaux à point de fusion élevé ou de céramiques : L'évaporation par faisceau d'électrons (e-beam), qui utilise un faisceau d'électrons focalisé pour chauffer la source, est nécessaire pour atteindre les températures requises.

- Si votre objectif principal est la création de films monocristallins parfaits pour les semi-conducteurs : L'épitaxie par jet moléculaire (MBE), une forme d'évaporation très précise et lente, offre le contrôle au niveau atomique nécessaire pour ces applications exigeantes.

Comprendre ces principes fondamentaux vous permet de sélectionner la technique de dépôt précise pour atteindre les propriétés de film mince souhaitées.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| 1. Chargement | Placer le matériau source et le substrat dans la chambre | Préparer le processus de revêtement |

| 2. Vide | Pomper l'air pour atteindre un vide poussé (10⁻⁶ mbar) | Créer un chemin propre et direct pour la vapeur |

| 3. Chauffage | Appliquer de la chaleur au matériau source (ex: thermique, e-beam) | Évaporer le matériau source en vapeur |

| 4. Dépôt | La vapeur se condense sur le substrat plus froid | Construire une couche de film mince solide et uniforme |

Prêt à obtenir des films minces précis dans votre laboratoire ? Le bon système de dépôt par évaporation est la clé de votre succès. KINTEK est spécialisé dans les équipements de laboratoire de haute qualité, y compris les systèmes d'évaporation thermique et par faisceau d'électrons, conçus pour répondre aux exigences rigoureuses de la recherche et du développement. Nos experts peuvent vous aider à sélectionner la solution PVD idéale pour vos matériaux et objectifs d'application spécifiques. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités en matière de films minces !

Guide Visuel

Produits associés

- Système d'équipement de dépôt chimique en phase vapeur CVD Four tubulaire PECVD à chambre coulissante avec gazéifieur de liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation pour matière organique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels