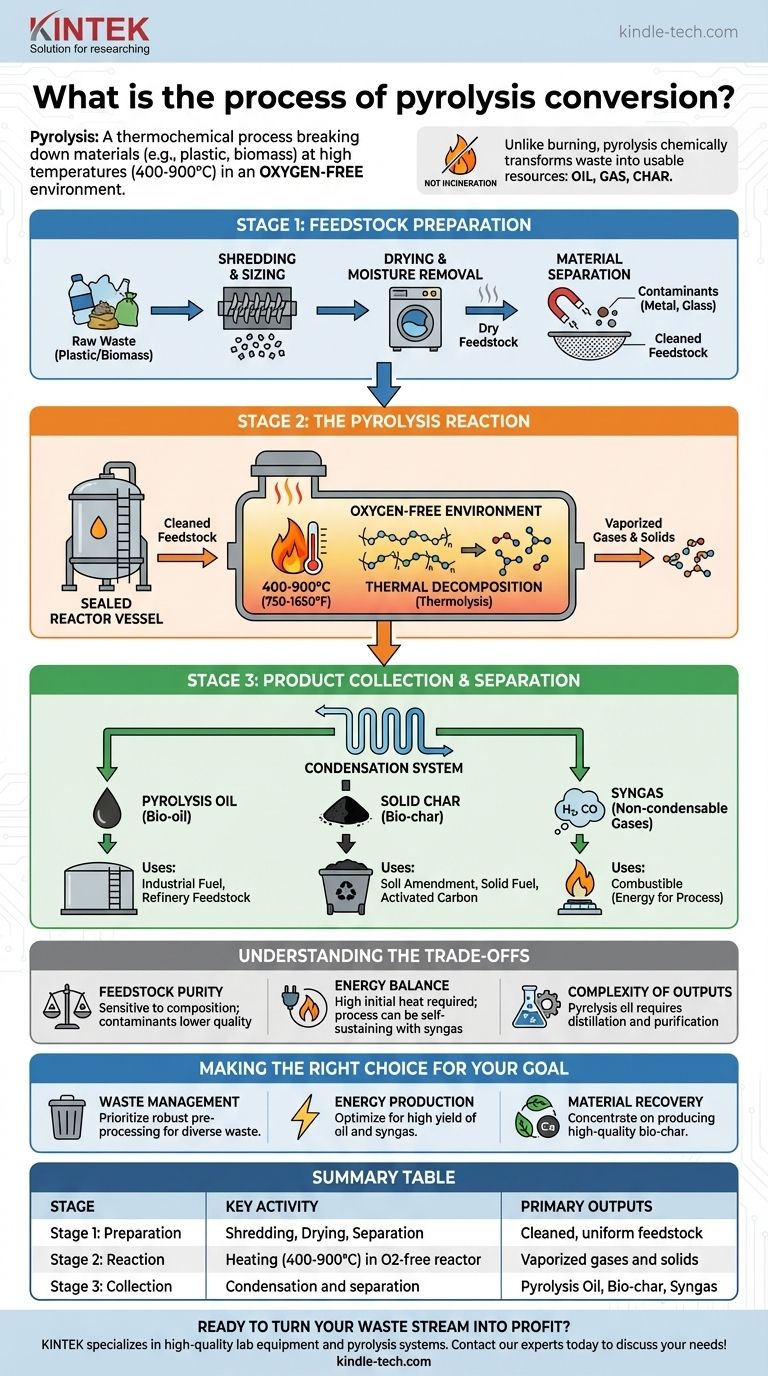

La conversion par pyrolyse est un processus thermochimique qui décompose des matériaux, tels que le plastique ou la biomasse, à des températures élevées dans un environnement sans oxygène. Les étapes principales consistent à préparer la matière première, à la chauffer dans un réacteur scellé pour déclencher la décomposition, puis à collecter les produits résultants : une huile liquide, un charbon solide et un mélange de gaz non condensables.

La pyrolyse n'est pas une incinération ou une combustion. En éliminant l'oxygène, elle décompose chimiquement les matériaux en de nouvelles substances précieuses – huile, gaz et charbon – plutôt que de simplement les brûler en cendres et en gaz de combustion, transformant ainsi efficacement les déchets en une ressource.

Étape 1 : Préparation de la matière première

Avant que la réaction principale ne puisse avoir lieu, la matière première doit être correctement préparée. Cette étape est essentielle pour garantir un processus de conversion efficace et propre.

Déchiquetage et calibrage

La matière première, telle que les déchets plastiques ou la biomasse, est d'abord déchiquetée en morceaux plus petits et plus uniformes. Cela augmente la surface, permettant à la chaleur de pénétrer le matériau uniformément et rapidement pendant la réaction.

Séchage et élimination de l'humidité

L'excès d'humidité peut entraver le processus de pyrolyse, consommant une énergie significative pour s'évaporer et pouvant potentiellement créer des sous-produits indésirables. La matière première est souvent séchée à une teneur en humidité spécifique pour des performances optimales.

Séparation des matériaux

Pour les flux de déchets comme les plastiques mélangés, il est essentiel de séparer les matériaux non pyrolyzables. Les contaminants comme le métal, le verre ou le PVC sont retirés pour éviter d'endommager l'équipement et assurer la pureté des produits finaux.

Étape 2 : La réaction de pyrolyse

C'est le cœur du processus de conversion, où la matière première préparée est transformée chimiquement.

Le réacteur sans oxygène

Le matériau pré-traité est introduit dans une cuve de réacteur scellée. Tout l'oxygène est purgé de cette chambre, ce qui est la caractéristique distinctive de la pyrolyse. Sans oxygène, le matériau ne peut pas brûler.

Application de chaleur intense

Le réacteur est chauffé à des températures très élevées, généralement entre 400°C et 900°C (750°F à 1650°F). La température précise est contrôlée en fonction du type de matière première et des produits de sortie souhaités.

Décomposition thermique

La chaleur intense décompose les longues chaînes de molécules polymères de la matière première en molécules plus petites et plus simples. Ce processus est connu sous le nom de décomposition thermique ou thermolyse. Le matériau se vaporise en un mélange de gaz et de solides.

Étape 3 : Collecte et séparation des produits

Lorsque la vapeur chaude quitte le réacteur, elle est traitée pour la séparer en produits distincts et utilisables.

Huile de pyrolyse (bio-huile)

La vapeur chaude est passée à travers un système de condensation. Les composants qui redeviennent liquides à température ambiante sont collectés sous forme d'huile de pyrolyse (ou bio-huile). Ce liquide peut être purifié et utilisé comme carburant industriel ou raffiné davantage.

Charbon solide (biochar)

Le matériau solide, riche en carbone, qui ne se vaporise pas et reste dans le réacteur est connu sous le nom de biochar. Cette substance peut être utilisée comme amendement du sol pour améliorer la fertilité, comme combustible solide ou comme matière première pour la production de charbon actif.

Gaz de synthèse

Les gaz qui ne se condensent pas en huile sont appelés gaz non condensables, ou gaz de synthèse. Ce mélange est généralement riche en hydrogène et en monoxyde de carbone et est combustible. Il est souvent recyclé pour fournir la chaleur nécessaire au fonctionnement de l'usine de pyrolyse elle-même, rendant le processus plus économe en énergie.

Comprendre les compromis

La pyrolyse est une technologie puissante, mais sa mise en œuvre réussie dépend de la gestion de plusieurs facteurs clés.

La pureté de la matière première est primordiale

Le processus est très sensible à la composition du matériau d'entrée. Les contaminants peuvent réduire la qualité des produits, endommager le réacteur et augmenter le besoin d'étapes de purification coûteuses.

Bilan énergétique

Bien que la pyrolyse puisse être auto-suffisante en brûlant son propre gaz de synthèse, l'énergie initiale requise pour atteindre la température de fonctionnement est significative. L'efficacité énergétique globale dépend fortement de l'échelle de l'opération et de la teneur en humidité de la matière première.

Complexité des produits

L'huile de pyrolyse n'est pas un substitut direct au pétrole brut ; elle est souvent acide et instable. Elle nécessite une distillation et une purification importantes avant de pouvoir être utilisée dans de nombreuses applications, ce qui ajoute des coûts et de la complexité au processus global.

Faire le bon choix pour votre objectif

Pour appliquer efficacement la pyrolyse, alignez le processus avec votre objectif principal.

- Si votre objectif principal est la gestion des déchets : Priorisez des systèmes de prétraitement robustes pour gérer efficacement des flux de déchets divers et potentiellement contaminés.

- Si votre objectif principal est la production d'énergie : Optimisez le processus pour un rendement élevé en huile de pyrolyse et en gaz de synthèse, qui peuvent être utilisés pour générer de la chaleur ou de l'électricité.

- Si votre objectif principal est la récupération de matériaux : Concentrez-vous sur la production d'un biochar de haute qualité pour des applications telles que l'amendement du sol ou la production de charbon actif.

Comprendre ces étapes fondamentales et leurs variables vous permet d'évaluer et de mettre en œuvre la technologie de pyrolyse pour atteindre votre objectif spécifique.

Tableau récapitulatif :

| Étape de pyrolyse | Activité clé | Produits principaux |

|---|---|---|

| Étape 1 : Préparation de la matière première | Déchiquetage, séchage, séparation des matériaux | Matière première nettoyée et uniforme |

| Étape 2 : Réaction de pyrolyse | Chauffage dans un réacteur sans oxygène (400-900°C) | Gaz et solides vaporisés |

| Étape 3 : Collecte des produits | Condensation et séparation | Huile de pyrolyse, Biochar, Gaz de synthèse |

Prêt à transformer votre flux de déchets en profit ? KINTEK est spécialisé dans les équipements de laboratoire de haute qualité et les systèmes de pyrolyse pour une conversion efficace des matériaux. Que votre objectif soit la gestion des déchets, la production d'énergie ou la récupération de matériaux, nos solutions sont conçues pour maximiser votre production d'huile de pyrolyse, de biochar et de gaz de synthèse précieux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un système de pyrolyse KINTEK peut être adapté à vos besoins spécifiques de laboratoire ou industriels !

Guide Visuel

Produits associés

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de laboratoire tubulaire vertical

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Comment les fours de réaction à haute température contrôlent-ils les MMC in-situ ? Maîtriser la précision des matériaux et l'intégrité structurelle

- Quelle température est nécessaire pour la pyrolyse des déchets ? Un guide pour optimiser votre processus de valorisation des déchets

- Quelle est la différence entre la pyrolyse, la combustion et la gazéification ? Un guide des technologies de conversion thermique

- Pourquoi des températures élevées sont-elles requises lors du frittage des aciers inoxydables ? Obtenez des résultats purs et de haute densité