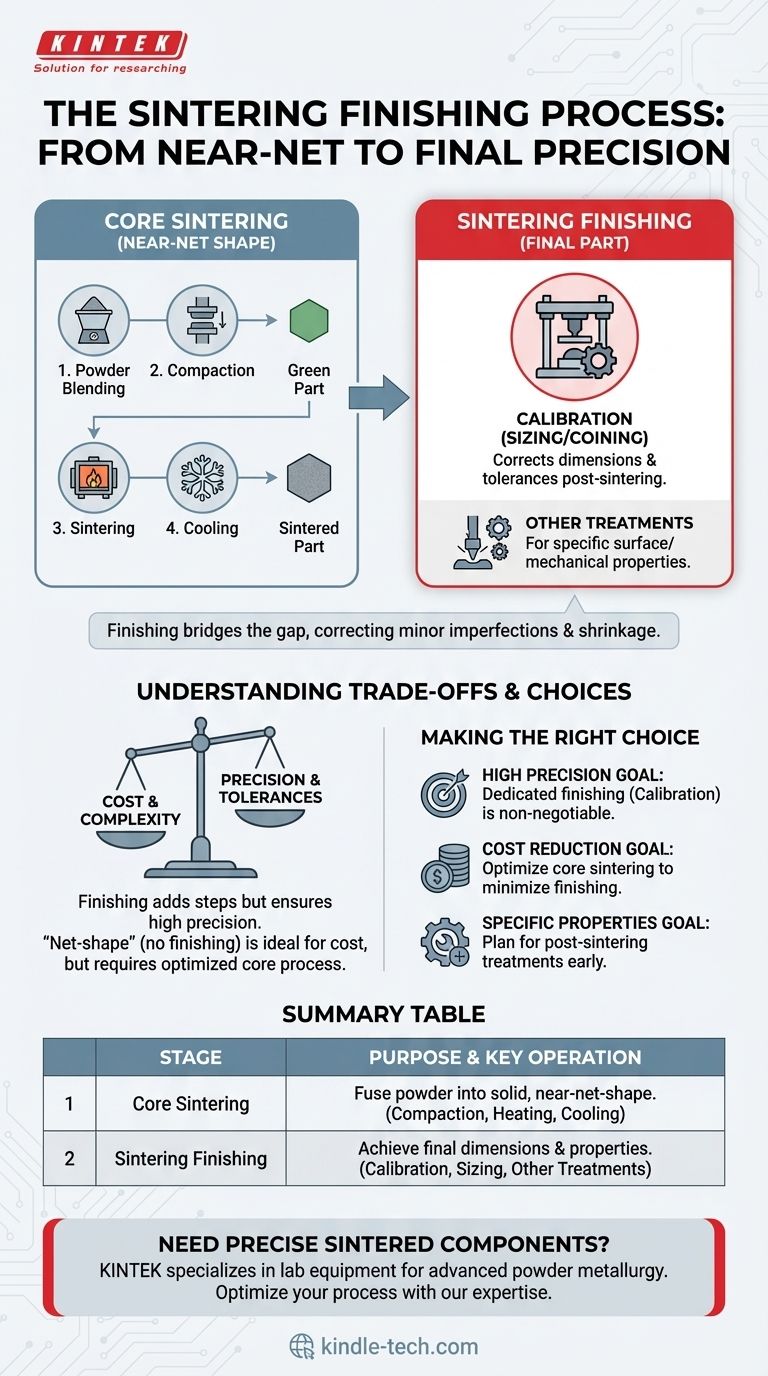

La finition par frittage ne fait pas partie du processus de frittage en lui-même, mais plutôt d'un ensemble d'opérations secondaires post-frittage. Après qu'un composant en poudre métallique a été compacté et chauffé, il peut subir des traitements de finition comme le calibrage pour corriger ses dimensions. Cette étape finale garantit que la pièce répond aux spécifications et tolérances précises requises pour son application.

Le frittage crée un composant qui est proche de ses dimensions finales, connu sous le nom de "forme quasi-nette" (near-net shape). La finition par frittage est l'étape critique et subséquente qui fait le pont entre la "forme quasi-nette" et la "forme finale", corrigeant les imperfections mineures et les changements dimensionnels qui se produisent pendant le chauffage et le refroidissement.

Pour comprendre la finition, il faut d'abord comprendre le processus de base

Avant qu'une pièce puisse être finie, elle doit d'abord être créée à travers les étapes primaires de frittage. Ce processus transforme la poudre en vrac en un objet solide.

Étape 1 : Mélange et préparation de la poudre

Tout d'abord, la poudre métallique primaire est mélangée précisément avec d'autres éléments. Il peut s'agir d'agents d'alliage pour améliorer les propriétés ou d'agents liants (comme la cire ou les polymères) qui aident la poudre à conserver sa forme lors du compactage initial.

Étape 2 : Compactage en une pièce "verte"

Le mélange de poudre est placé dans une matrice ou un moule et soumis à une haute pression. Ce processus de compactage forme la poudre dans la forme souhaitée, désormais appelée "pièce verte". Cette pièce est fragile mais suffisamment solide pour être manipulée.

Étape 3 : Frittage (chauffage et fusion)

La pièce verte est placée dans un four à atmosphère contrôlée. Elle est chauffée à une température juste en dessous du point de fusion du métal primaire. Pendant cette phase, l'agent liant se consume, et les particules métalliques commencent à fusionner à leurs points de contact, augmentant considérablement la densité et la résistance de la pièce.

Étape 4 : Refroidissement et solidification

Le composant est refroidi de manière contrôlée, ce qui lui permet de se solidifier en une masse unique et unifiée. À ce stade, le processus de frittage primaire est terminé. Cependant, la pièce a probablement légèrement rétréci et peut ne pas encore répondre aux exigences dimensionnelles exactes.

Le but de la finition par frittage

C'est là que la finition devient essentielle. Elle corrige les changements qui se produisent pendant le cycle de chauffage et de refroidissement pour produire une pièce prête à l'emploi.

Pourquoi la finition est nécessaire

La fusion des particules et la réduction de la porosité pendant le frittage entraînent inévitablement un rétrécissement de la pièce. Bien que ce rétrécissement soit anticipé dans la conception initiale, de légères variations sont courantes. La finition corrige ces petits écarts par rapport aux spécifications cibles.

Calibrage : l'opération de finition principale

Le processus de finition le plus courant est le calibrage, également connu sous le nom de calibrage ou de monnayage. La pièce frittée est replacée dans une matrice de précision, qui est souvent la même presse utilisée pour le compactage initial. Une opération de pressage finale ajuste la pièce, affinant ses dimensions pour répondre à des tolérances très serrées.

Autres traitements post-frittage

Au-delà du calibrage, les pièces peuvent subir d'autres traitements pour atteindre leurs propriétés finales souhaitées. Ces processus sont déterminés par les normes de qualité spécifiques et les exigences fonctionnelles du composant.

Comprendre les compromis

L'ajout d'une étape de finition est une décision stratégique avec des avantages et des coûts clairs.

Coût vs. Précision

Chaque étape de finition ajoute du temps, de la complexité et des coûts au cycle de production global. Pour les composants qui ne nécessitent pas une précision extrêmement élevée, un processus de frittage optimisé qui minimise le besoin de finition est plus économique.

L'idéal de la "forme nette"

L'objectif ultime en métallurgie des poudres est d'atteindre la fabrication en "forme nette" (net-shape), où la pièce sort du four avec des dimensions parfaites et ne nécessite aucune opération secondaire. Le besoin d'une finition extensive peut indiquer que les étapes initiales de compactage et de chauffage ne sont pas entièrement optimisées.

Contraintes matérielles

Les opérations de finition comme le calibrage exercent une force sur la pièce frittée. La composition du matériau doit être conçue pour avoir une ductilité suffisante afin de résister à ce pressage final sans se fissurer ou se rompre.

Faire le bon choix pour votre objectif

Décider d'intégrer une étape de finition robuste dépend entièrement de votre objectif final.

- Si votre objectif principal est de produire des composants de haute précision : Une étape de finition dédiée, en particulier le calibrage, est une partie non négociable de votre plan de fabrication pour respecter des tolérances strictes.

- Si votre objectif principal est la réduction des coûts sur des pièces à grand volume : Vos efforts doivent se concentrer sur l'optimisation du mélange de poudre et du cycle de frittage pour produire un retrait constant et prévisible, minimisant ainsi le besoin d'opérations secondaires coûteuses.

- Si votre objectif principal est d'obtenir des propriétés mécaniques ou de surface spécifiques : Vous devez prévoir des traitements post-frittage dès le début, car le processus de frittage seul peut ne pas être suffisant.

En considérant le frittage et la finition comme deux étapes distinctes mais connectées, vous pouvez concevoir un processus de fabrication plus délibéré et efficace.

Tableau récapitulatif :

| Étape de frittage | Objectif | Opération clé |

|---|---|---|

| Frittage de base | Fusionner la poudre en une pièce solide de forme quasi-nette | Compactage, Chauffage, Refroidissement |

| Finition par frittage | Atteindre les dimensions et propriétés finales | Calibrage, Dimensionnement, Autres traitements |

Besoin de composants frittés précis et de haute qualité ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour la métallurgie des poudres avancée. Notre expertise garantit que vos processus de frittage et de finition sont optimisés pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Pourquoi les pièces brutes produites par fusion sur lit de poudre (binder jetting) doivent-elles subir un traitement dans un four de frittage sous vide ?

- Qu'est-ce que la réaction de frittage ? Transformer des poudres en solides denses sans fusion

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté