Essentiellement, le frittage est un processus de fabrication qui utilise la chaleur et la pression pour transformer une substance pulvérulente en une masse solide et cohésive. De manière cruciale, cela est réalisé sans faire fondre le matériau ; au lieu de cela, les particules sont fusionnées au niveau atomique, augmentant considérablement la résistance et la densité du matériau.

Le frittage consiste fondamentalement à réduire l'espace vide entre les particules individuelles. En appliquant une chaleur et une pression intenses, vous encouragez les atomes à diffuser à travers les frontières des particules, les soudant efficacement en un seul objet solide aux propriétés conçues.

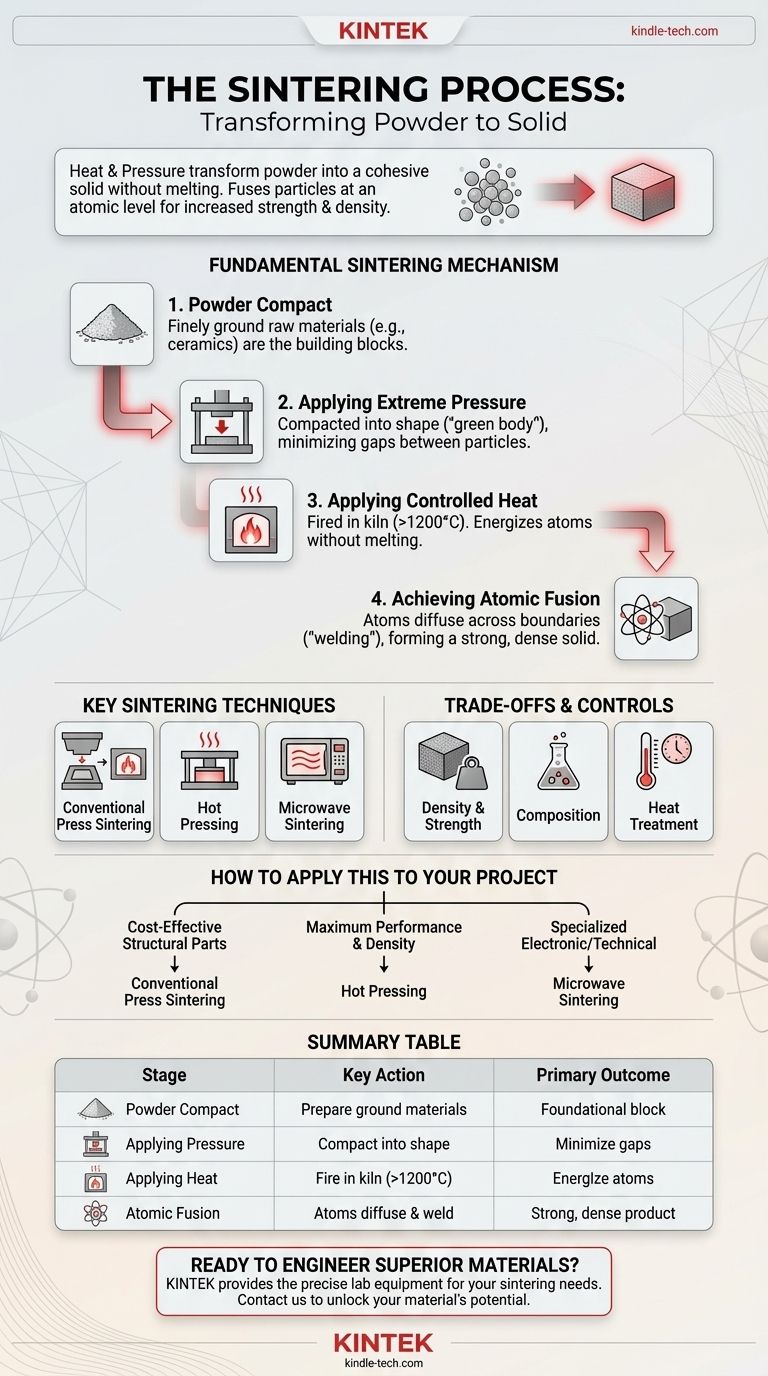

Le mécanisme fondamental du frittage

Le frittage est un processus en plusieurs étapes qui élimine systématiquement la porosité d'une poudre compactée. Chaque étape est essentielle pour former un produit final dense et robuste.

Commencer avec un compact de poudre

Le processus commence par des matières premières finement broyées. Pour les céramiques frittées, cela peut inclure des substances naturelles comme l'argile, la silice, les feldspaths, le quartz et les pigments minéraux. Cette poudre est le bloc de construction fondamental de l'objet final.

Application d'une pression extrême

Ensuite, la poudre est compactée dans une forme désirée. Cette étape, parfois appelée « moulage par pression », utilise une pression immense pour forcer les particules individuelles à entrer en contact étroit, minimisant ainsi les espaces entre elles. La pression peut être extrême, parfois comparée au poids de la Tour Eiffel.

Application d'une chaleur contrôlée

Le matériau compacté est ensuite cuit dans un four à des températures très élevées, dépassant souvent 1200°C. Cette énergie thermique est la clé du processus. Elle ne fait pas fondre le matériau, mais énergise plutôt les atomes, les amenant à se déplacer et à diffuser au-delà des frontières où les particules se touchent.

Atteindre la fusion atomique

À mesure que les atomes migrent entre les particules, les frontières entre elles disparaissent. Cette diffusion atomique « soude » efficacement les particules ensemble, créant une dalle solide, dense et résistante à partir de ce qui n'était auparavant qu'une poudre meuble.

Techniques et applications clés du frittage

Bien que le principe de base reste le même, différentes méthodes ont été développées pour fritter divers matériaux, des céramiques courantes aux composants électroniques haute performance.

Frittage par pression conventionnel

C'est la méthode la plus courante pour de nombreuses céramiques. Le matériau est d'abord compressé en une forme (le « corps vert ») puis cuit dans un four. C'est une technique fiable et largement utilisée pour une vaste gamme de produits.

Pressage à chaud

Pour les matériaux particulièrement difficiles à densifier, la chaleur et la pression sont appliquées simultanément. Cette technique, connue sous le nom de pressage à chaud, est largement utilisée pour produire des matériaux spécialisés à faible porosité, tels que les nanocéramiques, où une densité maximale est critique.

Frittage par micro-ondes

Il s'agit d'une technique plus avancée qui utilise le rayonnement micro-ondes pour chauffer le matériau de manière interne et plus uniforme. Elle est utilisée pour créer des matériaux spécialisés de haute qualité tels que les céramiques piézoélectriques PZT, le nitrure de silicium et d'autres dispositifs céramiques électroniques où un contrôle précis de la structure finale est nécessaire.

Comprendre les compromis et les contrôles

Le frittage n'est pas un processus universel. Les caractéristiques finales de l'objet fritté sont directement contrôlées par la manipulation des variables du processus. C'est là que l'ingénierie du matériau se produit réellement.

L'impact de la densité

La quantité de pression et le profil de température influencent directement la densité finale du matériau. Une densité plus élevée est généralement corrélée à une plus grande résistance et durabilité, tandis que la porosité contrôlée peut être conçue pour des applications telles que les filtres.

Le rôle de la composition

Les propriétés finales peuvent être fondamentalement modifiées en changeant la composition initiale de la poudre. L'introduction de différents alliages, liants ou pigments minéraux avant le frittage permet de créer des matériaux dotés d'un large éventail de propriétés personnalisées, de la couleur à la conductivité électrique.

L'effet du traitement thermique

Tout comme pour les métaux, la pièce frittée peut subir des traitements thermiques supplémentaires après la cuisson initiale. Ces cycles subséquents peuvent affiner davantage la structure du grain et les propriétés mécaniques du matériau, l'adaptant à une application spécifique.

Comment appliquer cela à votre projet

La méthode de frittage et les paramètres choisis dépendent entièrement du résultat souhaité pour le matériau final.

- Si votre objectif principal est la production rentable de pièces structurelles : Le frittage par pression conventionnel offre un processus robuste et évolutif pour des matériaux tels que les céramiques standard.

- Si votre objectif principal est la performance et la densité maximales : Le pressage à chaud est le choix supérieur pour les matériaux avancés qui résistent à la densification dans des conditions normales.

- Si votre objectif principal est la création de composants électroniques ou techniques spécialisés : Les méthodes avancées comme le frittage par micro-ondes offrent le contrôle nécessaire pour produire des matériaux haute performance et de haute pureté.

En fin de compte, le frittage est un outil puissant et polyvalent pour convertir des poudres simples en composants solides hautement conçus.

Tableau récapitulatif :

| Étape de frittage | Action clé | Résultat principal |

|---|---|---|

| Compact de poudre | Préparation des matériaux finement broyés. | Crée le bloc de construction fondamental. |

| Application de la pression | La poudre est compactée en une forme (corps vert). | Force les particules à entrer en contact étroit, minimisant les espaces. |

| Application de la chaleur | Le matériau compacté est cuit dans un four (>1200°C). | Énergise les atomes pour diffuser au-delà des frontières des particules. |

| Fusion atomique | Les atomes migrent, soudant les particules ensemble. | Forme un produit final solide, dense et résistant. |

Prêt à concevoir des matériaux supérieurs pour votre laboratoire ?

Le processus de frittage est essentiel pour créer des composants haute performance, des céramiques structurelles aux dispositifs électroniques avancés. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire et des consommables précis nécessaires pour perfectionner vos applications de frittage, que vous ayez besoin de fours conventionnels, de presses à chaud ou de systèmes micro-ondes avancés.

Laissez nos experts vous aider à choisir les bons outils pour atteindre la densité, la résistance et les propriétés exigées par votre projet. Contactez KINTEL dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et libérer tout le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage par plasma à étincelles Four SPS

Les gens demandent aussi

- Quelle est la densité d'un matériau fritté ? Un choix de conception pour la performance, pas un nombre fixe

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux

- Quel est le processus de frittage ? Un guide de la fabrication à base de poudre

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quelles sont les différentes versions de frittage ? Choisissez le bon procédé pour votre matériau