En métallurgie, le maintien en température (ou « soaking ») est l'étape essentielle d'un cycle de traitement thermique au cours de laquelle un métal est maintenu à une température élevée spécifique pendant une durée prédéterminée. Cette période de maintien n'est pas passive ; c'est une étape critique qui permet à la microstructure interne du matériau d'atteindre un état uniforme et stable avant qu'il ne soit refroidi. Le succès de l'ensemble du processus de traitement thermique, qu'il vise à durcir, adoucir ou soulager les contraintes, dépend souvent de la bonne exécution de cette étape.

L'objectif fondamental du maintien en température est de fournir le temps nécessaire pour que l'ensemble du volume d'une pièce — de sa surface à son cœur — atteigne une température uniforme et subisse la transformation métallurgique requise, garantissant des propriétés prévisibles et constantes dans tout le matériau.

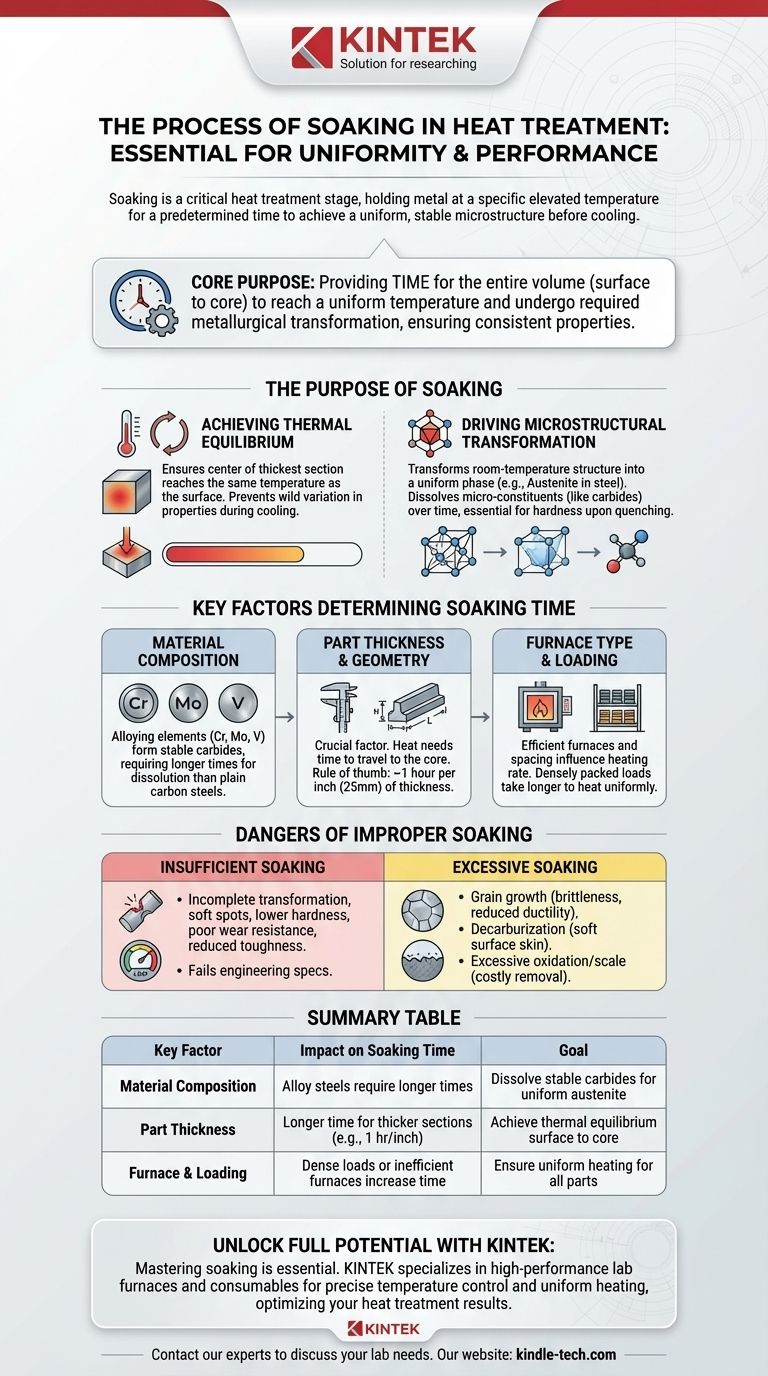

L'objectif du maintien en température : au-delà du simple chauffage

Atteindre simplement une température cible n'est pas suffisant pour modifier efficacement les propriétés d'un matériau. La structure interne a besoin de temps pour réagir et se stabiliser. Le maintien en température garantit que cette transformation est complète et uniforme.

Atteindre l'équilibre thermique

La surface d'une pièce métallique chauffe toujours plus vite que son cœur. La première partie de la période de maintien permet à la chaleur de pénétrer complètement, garantissant que le centre de la section la plus épaisse atteint la même température que la surface. Sans cette égalisation, le refroidissement ultérieur produirait des propriétés très différentes dans différentes zones de la pièce.

Favoriser la transformation microstructurale

C'est la fonction la plus critique du maintien en température. À des températures élevées, la structure cristalline des métaux change. Dans l'acier, par exemple, l'objectif d'un processus de durcissement est de transformer la structure à température ambiante en une structure uniforme appelée austénite.

Ce processus implique la dissolution de micro-constituants riches en carbone (comme les carbures) dans la matrice de fer. C'est analogue à dissoudre du sucre dans l'eau — cela ne se produit pas instantanément. Le maintien en température fournit le temps nécessaire à cette dissolution pour s'achever, créant une structure austénitique homogène, qui est le point de départ essentiel pour obtenir une dureté élevée lors de la trempe.

Facteurs clés déterminant le temps de maintien en température

Le calcul du temps de maintien correct est un équilibre entre plusieurs facteurs. Ce n'est pas un paramètre universel et il doit être ajusté en fonction du matériau et de la pièce elle-même.

Composition du matériau et éléments d'alliage

Les aciers au carbone simples se transforment relativement rapidement. Cependant, les éléments d'alliage comme le chrome, le molybdène et le vanadium forment des carbures très stables. Ces carbures résistent à la dissolution et nécessitent des temps de maintien considérablement plus longs ou des températures plus élevées pour former une austenite uniforme.

Épaisseur et géométrie de la pièce

Le facteur le plus important est l'épaisseur de la coupe transversale de la pièce. La chaleur a besoin de temps pour atteindre le cœur. Une règle empirique courante pour l'acier est de maintenir pendant une heure par pouce (25 mm) d'épaisseur, mais ce n'est qu'un point de départ et est ajusté en fonction des autres facteurs.

Type de four et chargement

L'efficacité du four et la manière dont les pièces sont chargées sont également importantes. Un four à convection moderne peut fournir un chauffage plus uniforme qu'un four à tubes radiants plus ancien. De même, des pièces densément emballées prendront plus de temps à chauffer que des pièces espacées, nécessitant un temps total plus long dans le four pour garantir que chaque pièce est correctement maintenue.

Comprendre les compromis : les dangers d'un maintien en température inapproprié

Un maintien en température insuffisant ou excessif a de graves conséquences négatives, rendant la précision de cette étape absolument critique.

Le risque d'un maintien en température insuffisant

Si le temps de maintien est trop court, la transformation microstructurale sera incomplète. Le cœur de la pièce peut ne pas atteindre la température cible, ou les éléments nécessaires (comme le carbone) peuvent ne pas se dissoudre complètement.

Il en résulte un composant aux propriétés incohérentes. Vous pouvez trouver des points mous, une dureté inférieure aux prévisions, une résistance à l'usure réduite et une ténacité diminuée. La pièce ne parviendra pas à satisfaire ses spécifications d'ingénierie.

Le problème d'un maintien en température excessif

Maintenir une pièce trop longtemps est non seulement un gaspillage d'énergie et d'argent, mais peut également endommager activement le matériau. Deux risques principaux sont la croissance du grain et les réactions superficielles indésirables.

La croissance du grain se produit lorsque les cristaux microscopiques (grains) à l'intérieur du métal commencent à fusionner et à grossir. Les gros grains rendent l'acier plus cassant et réduisent considérablement sa ténacité et sa ductilité.

De plus, un temps prolongé à haute température peut entraîner une décarburation, un processus par lequel le carbone diffuse hors de la surface de l'acier. Cela crée une « peau » molle sur la pièce, annulant le processus de durcissement là où il est souvent le plus nécessaire. Cela peut également provoquer une oxydation superficielle excessive, ou la calamine, qui peut nécessiter d'être retirée lors d'une opération secondaire coûteuse.

Faire le bon choix pour votre objectif

Le processus de maintien en température idéal est toujours adapté au matériau et au résultat souhaité. Il n'existe pas de formule universelle, seulement des principes directeurs.

- Si votre objectif principal est la dureté maximale sur une pièce en acier au carbone simple : Assurez-vous que le cœur atteint la température et accordez juste assez de temps pour une austénitisation complète, puis procédez à la trempe. Une ligne directrice courante de 1 heure par pouce d'épaisseur est un point de départ fiable.

- Si votre objectif principal est d'augmenter la ténacité d'une pièce en acier allié complexe : Vous devez prévoir des temps de maintien plus longs pour dissoudre les carbures d'alliage stables, mais surveillez attentivement le temps et la température pour éviter la fragilité causée par une croissance excessive du grain.

- Si votre objectif principal est le soulagement des contraintes d'un assemblage soudé : L'objectif est différent. Le maintien en température se produit à une température plus basse et pendant une durée plus longue, visant à détendre les contraintes internes sans provoquer de transformation microstructurale complète.

En fin de compte, maîtriser le processus de maintien en température est fondamental pour contrôler les propriétés finales et libérer tout le potentiel de performance de tout matériau traité thermiquement.

Tableau récapitulatif :

| Facteur clé | Impact sur le temps de maintien | Objectif |

|---|---|---|

| Composition du matériau | Les aciers alliés nécessitent des temps plus longs que les aciers au carbone simples | Dissoudre les carbures stables pour une austenite uniforme |

| Épaisseur de la pièce | Temps plus long pour les sections transversales plus épaisses (ex. : 1 heure par pouce) | Atteindre l'équilibre thermique de la surface au cœur |

| Four et chargement | Les charges denses ou les fours inefficaces augmentent le temps | Assurer un chauffage uniforme pour toutes les pièces |

Libérez le plein potentiel de vos matériaux avec KINTEK

La maîtrise du processus de maintien en température est essentielle pour obtenir la dureté, la ténacité et la durabilité précises dont vos composants ont besoin. Que vous travailliez avec des aciers au carbone simples ou des alliages complexes, le bon équipement et l'expertise font toute la différence.

KINTEK se spécialise dans les fours de laboratoire haute performance et les consommables conçus pour des processus de traitement thermique exigeants. Nos solutions garantissent un contrôle précis de la température et un chauffage uniforme, vous aidant à éviter les pièges d'un maintien en température inapproprié — tels que les points mous, la fragilité ou la décarburation.

Laissez-nous vous aider à optimiser vos cycles de traitement thermique pour des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et découvrir comment KINTEK peut améliorer vos résultats métallurgiques.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Que fait un four sous vide ? Obtenir un traitement thermique de haute pureté pour des composants supérieurs

- Comment fonctionne le traitement thermique sous vide ? Obtenez des propriétés matérielles supérieures dans un environnement vierge

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût