En substance, la cémentation sous vide est un processus de cémentation qui utilise un environnement à pression sub-atmosphérique pour introduire du carbone dans la surface de l'acier. Le composant est chauffé dans un four sous vide, un gaz hydrocarboné comme le propane est introduit, et la chaleur provoque la décomposition du gaz, permettant aux atomes de carbone de diffuser dans la surface de l'acier. Ceci est suivi d'une phase de refroidissement rapide (trempe) qui fixe le carbone en place, créant une couche externe extrêmement dure et résistante à l'usure.

L'avantage principal de la cémentation sous vide n'est pas simplement de durcir l'acier, mais de le faire avec une précision inégalée. En éliminant les interférences atmosphériques, le processus offre un contrôle supérieur de la profondeur de cémentation et de l'uniformité, en particulier sur les pièces complexes, ce qui se traduit par des composants de meilleure qualité avec moins de défauts.

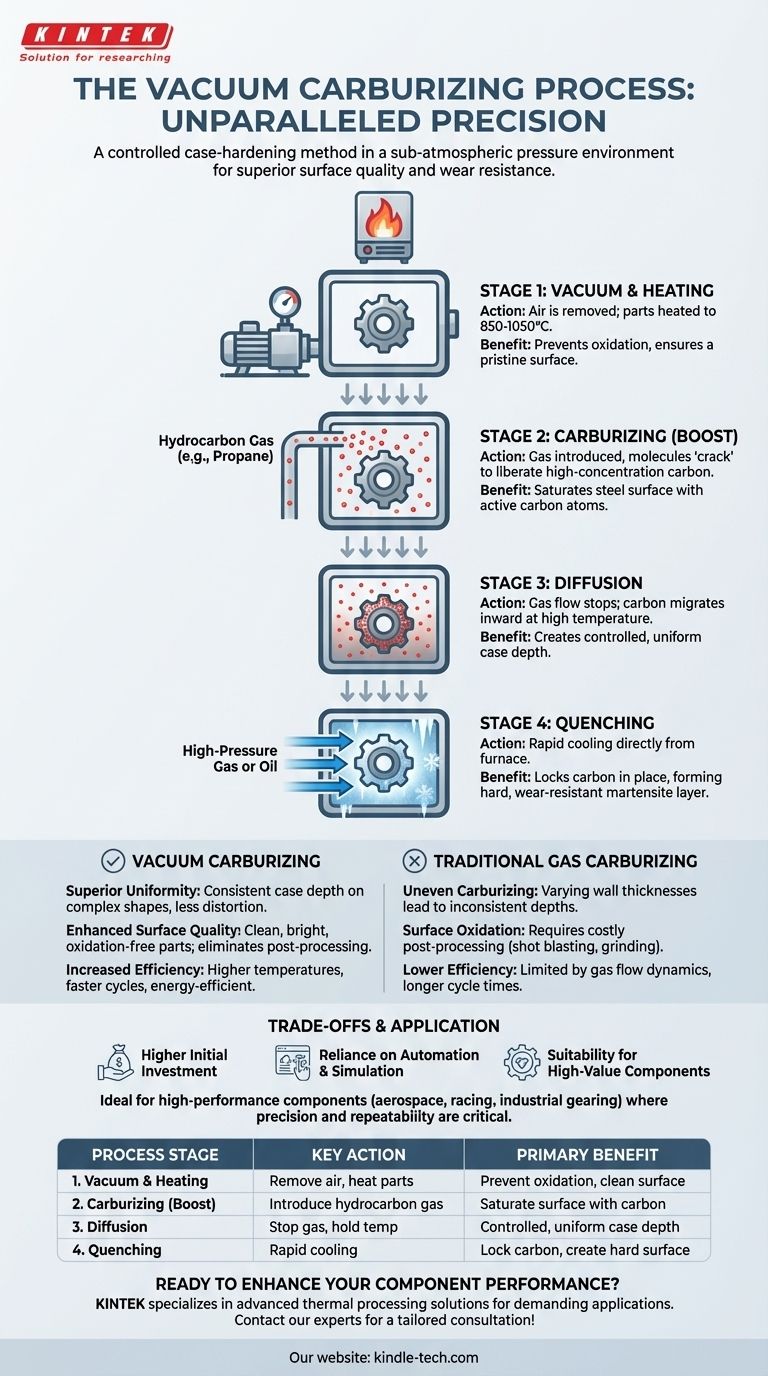

Comment fonctionne la cémentation sous vide : une analyse étape par étape

Le processus est une séquence soigneusement contrôlée d'étapes thermiques et chimiques distinctes, chacune ayant une fonction critique. Il est mieux compris comme une méthode de "boost et diffusion" réalisée dans un environnement immaculé.

Étape 1 : Le cycle de vide et de chauffage

Tout d'abord, les composants en acier sont chargés dans un four scellé, et l'air est pompé pour créer un vide.

Ce vide est essentiel car il élimine l'oxygène et d'autres contaminants atmosphériques. Cela empêche l'oxydation de surface et garantit que l'introduction de carbone à l'étape suivante est pure et non inhibée. Les pièces sont ensuite chauffées à une température de cémentation spécifique, typiquement entre 850°C et 1050°C.

Étape 2 : Le cycle de cémentation (Boost)

Une fois à température, une quantité précise d'un gaz hydrocarboné, le plus souvent du propane (C3H8), est introduite dans le four.

La chaleur élevée provoque la décomposition, ou le "craquage", de ces molécules de gaz, libérant une forte concentration d'atomes de carbone actifs directement sur la surface de l'acier. C'est la phase de "boost", où la surface devient rapidement saturée en carbone.

Étape 3 : Le cycle de diffusion

Après un temps prédéterminé, le flux de gaz hydrocarboné est arrêté. Les pièces sont maintenues à haute température sous vide.

Pendant cette phase de "diffusion", aucun nouveau carbone n'est ajouté. Au lieu de cela, la forte concentration de carbone à la surface migre naturellement plus profondément dans le matériau, créant la profondeur de cémentation souhaitée. L'alternance entre les cycles de boost et de diffusion permet un contrôle extrêmement précis du profil de carbone final.

Étape 4 : Trempe pour la dureté

Le processus de cémentation lui-même n'ajoute que du carbone ; il ne rend pas la pièce dure. La dureté finale est obtenue par trempe.

Directement du four, le composant est rapidement refroidi, généralement en utilisant un gaz à haute pression (comme l'azote) ou en le transférant dans un bain d'huile. Ce refroidissement rapide fixe les atomes de carbone dans la structure cristalline de l'acier, transformant la surface en une couche dure et résistante à l'usure, connue sous le nom de martensite.

Pourquoi choisir le vide plutôt que la cémentation gazeuse traditionnelle ?

Bien que la cémentation gazeuse traditionnelle basée sur l'atmosphère soit efficace, la cémentation sous vide offre des avantages métallurgiques et opérationnels distincts pour les applications exigeantes.

Uniformité et précision supérieures

Le principal avantage est l'élimination de la cémentation inégale sur les pièces aux formes complexes ou aux épaisseurs variables.

Dans la cémentation gazeuse traditionnelle, des épaisseurs de paroi différentes peuvent entraîner des profondeurs de cémentation incohérentes. La cémentation sous vide chauffe la pièce uniformément, et la disponibilité du carbone n'est pas limitée par la dynamique du flux gazeux, assurant une couche cémentée uniforme sur toutes les surfaces.

Par exemple, un grand engrenage conique traité par cémentation sous vide peut atteindre une profondeur de cémentation uniforme en deux fois moins de temps qu'avec la cémentation gazeuse, avec beaucoup moins de distorsion.

Qualité de surface améliorée

Les pièces soumises à la cémentation sous vide sortent du four avec un aspect propre, brillant et métallique.

Parce que le processus se déroule en l'absence d'oxygène, il n'y a pas d'oxydation de surface ou de "calamine" à enlever. Cela élimine souvent le besoin d'étapes de post-traitement coûteuses et chronophages comme le grenaillage ou le meulage.

Efficacité et rapidité du processus accrues

Les fours sous vide peuvent souvent fonctionner à des températures plus élevées que les fours à atmosphère traditionnels.

Ceci, combiné à un transfert de carbone plus efficace, peut réduire considérablement les temps de cycle totaux. De plus, les fours ne consomment une énergie significative que pendant les cycles de chauffage et de traitement, ce qui les rend plus économes en énergie.

Comprendre les compromis

Malgré ses avantages, la cémentation sous vide n'est pas une solution universelle. Elle implique des considérations spécifiques qui la rendent idéale pour certaines applications mais moins adaptée à d'autres.

Investissement initial plus élevé

La technologie des fours sous vide est intrinsèquement plus complexe et plus coûteuse que les installations de fours à atmosphère traditionnels. L'investissement initial en capital pour l'équipement est un facteur important.

Dépendance à l'automatisation et à la simulation

Le processus repose fortement sur un contrôle informatique précis pour gérer les niveaux de vide, le débit de gaz et les cycles de température. L'obtention de résultats optimaux nécessite une modélisation et une simulation de processus sophistiquées, exigeant un niveau d'expertise technique plus élevé pour fonctionner.

Adaptation aux composants de grande valeur

La précision, la répétabilité et la qualité supérieure offertes par la cémentation sous vide offrent le retour sur investissement le plus significatif lorsqu'elles sont appliquées à des composants haute performance et de grande valeur où la défaillance n'est pas une option. C'est le choix préféré pour les applications critiques dans l'aérospatiale, la course automobile de haute performance et les engrenages industriels spécialisés.

Faire le bon choix pour votre application

Le choix de la bonne méthode de cémentation dépend entièrement des exigences de performance de votre composant, de sa complexité géométrique et de sa valeur de production.

- Si votre objectif principal est des composants haute performance avec des géométries complexes : La cémentation sous vide est le choix supérieur pour obtenir une cémentation uniforme et hautement contrôlée sur des pièces comme les engrenages, les injecteurs et les roulements.

- Si votre objectif principal est de minimiser le post-traitement et la distorsion : La surface propre, sans oxydation et le chauffage uniforme du processus sous vide réduiront ou élimineront les opérations d'usinage et de redressage ultérieures.

- Si votre objectif principal est la rapidité du processus et la répétabilité pour les pièces critiques : La nature automatisée et contrôlée par ordinateur des systèmes sous vide modernes offre des cycles plus rapides et une cohérence inégalée d'un lot à l'autre.

En fin de compte, choisir la cémentation sous vide est un investissement dans l'ingénierie de précision pour atteindre des propriétés métallurgiques qui ne sont tout simplement pas possibles avec les méthodes conventionnelles.

Tableau récapitulatif :

| Étape du processus | Action clé | Avantage principal |

|---|---|---|

| 1. Vide et chauffage | L'air est évacué ; les pièces sont chauffées à 850-1050°C. | Prévient l'oxydation ; assure une surface propre. |

| 2. Cémentation (Boost) | Un gaz hydrocarboné (ex : propane) est introduit. | Sature la surface de l'acier en atomes de carbone actifs. |

| 3. Diffusion | Le flux de gaz s'arrête ; les pièces sont maintenues à température. | Le carbone migre vers l'intérieur pour une profondeur de cémentation contrôlée et uniforme. |

| 4. Trempe | Les pièces sont rapidement refroidies avec du gaz ou de l'huile. | Fixe le carbone en place, créant une surface dure et résistante à l'usure. |

Prêt à améliorer les performances de vos composants grâce à la cémentation sous vide de précision ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les solutions de traitement thermique pour les applications exigeantes. Notre expertise vous assure d'obtenir des profondeurs de cémentation uniformes, une qualité de surface supérieure et une distorsion minimale pour vos composants les plus critiques.

Discutons de la manière dont nos solutions peuvent apporter précision et fiabilité à votre laboratoire ou à votre ligne de production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quel est le processus d'un four sous vide ? Atteignez la pureté et la précision dans le traitement à haute température

- Quels sont les différents types de soudobrasage ? Un guide pour choisir la bonne source de chaleur