Fondamentalement, un four d'incinération est un four à haute température avec un objectif unique et essentiel : créer une cavité de moule parfaite et vide pour la coulée de métal. Largement utilisé en dentisterie et en bijouterie, sa tâche consiste à éliminer complètement un modèle en cire d'un moule réfractaire, le préparant à recevoir le métal en fusion.

La fonction principale d'un four d'incinération n'est pas de faire fondre le métal de coulée, mais d'éliminer méticuleusement le modèle en cire ou en résine imprimé en 3D de l'intérieur d'un moule « d'investissement ». Ce processus, connu sous le nom de « burnout » (incinération), crée un espace creux et propre qui deviendra l'objet moulé final.

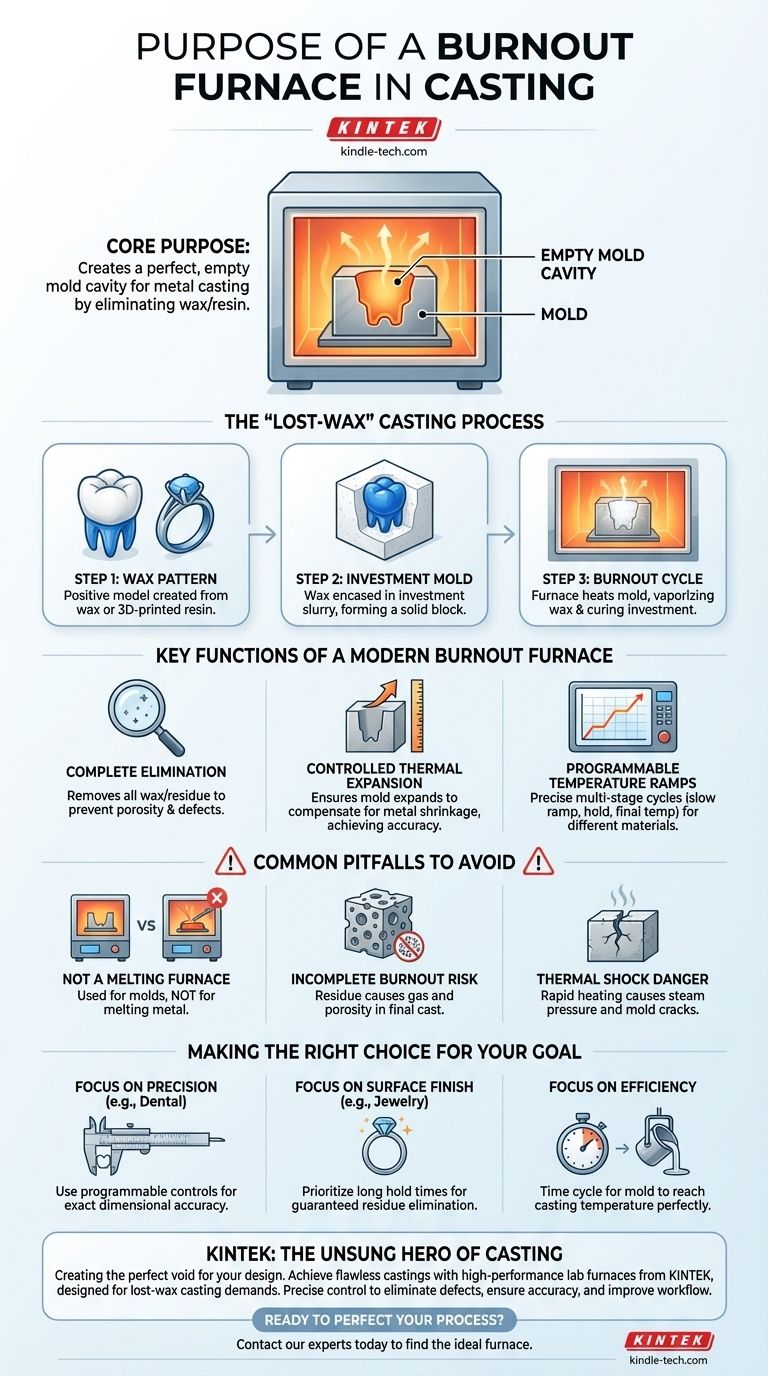

Le rôle de l'incinération dans le processus de coulée

Pour comprendre l'objectif du four, il faut d'abord comprendre sa place dans le flux de travail de coulée à la « cire perdue ». Ce processus transforme un modèle délicat en un objet métallique durable.

Étape 1 : Le modèle en cire

Un objet, tel qu'une couronne dentaire ou un bijou, est d'abord créé en détail à l'aide d'une cire spécialisée ou d'une résine coulable imprimée en 3D. C'est le modèle positif de la pièce finale.

Étape 2 : Le moule d'investissement

Ce modèle en cire est entouré d'une boue semblable à de la céramique appelée investissement. Une fois que l'investissement durcit, il forme un bloc solide — un moule négatif — avec le modèle en cire piégé à l'intérieur.

Étape 3 : Le cycle d'incinération (Burnout)

C'est là que le four joue son rôle crucial. Le moule d'investissement entier est placé à l'intérieur du four d'incinération. La température est ensuite augmentée selon un calendrier précis et préprogrammé.

Ce cycle atteint deux objectifs simultanément :

- Il fait fondre puis vaporise le modèle en cire, lui permettant de s'écouler et de brûler complètement, laissant une cavité creuse.

- Il cuit le matériau d'investissement, le rendant suffisamment solide pour résister au choc thermique de la réception du métal en fusion.

Fonctions clés d'un four d'incinération moderne

Un four d'incinération est plus qu'une simple boîte chaude ; c'est un instrument de précision conçu pour le contrôle. Son succès dépend de la gestion de la température dans le temps.

Élimination complète de la cire et des résidus

L'objectif principal est de laisser une cavité parfaitement propre. Toute cire ou résidu de carbone restant provoquera de la porosité ou des défauts de surface dans la coulée métallique finale, compromettant son intégrité et sa finition.

Expansion thermique contrôlée

Lorsque le four chauffe le moule, le matériau d'investissement se dilate. Un cycle correctement programmé assure que le moule se dilate aux bonnes dimensions pour compenser le retrait de l'alliage métallique lors de son refroidissement. Ceci est essentiel pour obtenir une pièce finale dimensionnellement précise.

Rampes de température programmables

Différents matériaux d'investissement et cires nécessitent des vitesses de chauffage et des températures différentes. Les fours modernes permettent aux techniciens de programmer des cycles à plusieurs étapes — une montée lente pour éviter que le moule ne se fissure, une phase de « maintien » pour assurer une incinération complète, et un maintien final à la température de coulée cible.

Pièges courants à éviter

Les erreurs commises pendant l'étape d'incinération sont une cause principale des échecs de coulée. Comprendre le rôle spécifique du four est essentiel pour les éviter.

Four d'incinération contre four de fusion

Un four d'incinération prépare le moule. Un four de fusion séparé ou une torche est utilisé pour liquéfier le métal qui sera versé dans le moule. Confondre les deux ou utiliser un seul four de manière inappropriée pour les deux fonctions est une recette pour l'échec.

Le risque d'incinération incomplète

Se précipiter dans le cycle ou ne pas atteindre une température suffisamment élevée peut laisser des résidus de carbone à l'intérieur du moule. Lorsque le métal en fusion rencontre ce résidu, il crée des gaz qui entraînent une porosité (de minuscules bulles) dans la pièce coulée finale, la rendant faible.

Le danger du choc thermique

Chauffer le moule d'investissement trop rapidement fera que l'humidité à l'intérieur se transformera en vapeur trop rapidement, générant une pression qui fissure le moule. Cela entraînera une coulée « à ailettes » ou un échec complet.

Faire le bon choix pour votre objectif

Le cycle d'incinération est un pont direct entre votre conception et votre produit final. La manière dont vous le gérez dépend de votre priorité.

- Si votre objectif principal est la précision et l'ajustement (par exemple, les restaurations dentaires) : Vous devez utiliser un four doté de commandes précises et programmables pour gérer parfaitement l'expansion du moule afin d'assurer la précision dimensionnelle.

- Si votre objectif principal est une finition de surface sans défaut (par exemple, la haute joaillerie) : Privilégiez un cycle avec un maintien suffisamment long à la température maximale pour garantir que tous les résidus sont éliminés du moule.

- Si votre objectif principal est l'efficacité et le débit : Votre objectif est de chronométrer le cycle d'incinération afin que le moule atteigne sa température de coulée cible au moment exact où votre métal est prêt à être coulé.

En fin de compte, le four d'incinération est le héros méconnu du processus de coulée, créant le vide parfait qui permet à votre conception de prendre sa forme finale et permanente.

Tableau récapitulatif :

| Fonction clé | Objectif |

|---|---|

| Élimination complète de la cire | Élimine tous les résidus de cire/résine pour éviter les défauts de coulée comme la porosité. |

| Cure et renforcement du moule | Traite thermiquement le matériau d'investissement pour résister au métal en fusion. |

| Expansion thermique contrôlée | Assure que le moule se dilate correctement pour une précision dimensionnelle dans la coulée finale. |

| Cycles de température programmables | Permet un contrôle précis des vitesses de chauffage et des temps de maintien pour différents matériaux. |

Obtenez des coulées sans défaut avec un four d'incinération KINTEK.

Que vous soyez dans des laboratoires dentaires créant des restaurations précises ou dans la fabrication de bijoux artisanaux des pièces complexes, le bon cycle d'incinération est essentiel à votre succès. KINTEK se spécialise dans les fours de laboratoire haute performance conçus pour les exigences rigoureuses de la coulée à la cire perdue.

Nos fours offrent le contrôle précis et programmable dont vous avez besoin pour éliminer les défauts, assurer la précision dimensionnelle et améliorer l'efficacité de votre flux de travail.

Prêt à perfectionner votre processus de coulée ? Contactez nos experts dès aujourd'hui pour trouver le four d'incinération idéal pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de 1800℃ pour laboratoire

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- La calcination peut-elle être effectuée dans un four à moufle ? Oui, pour un chauffage précis en atmosphère d'air.

- Que se passe-t-il dans le four à moufle ? Obtenez un traitement pur et uniforme à haute température

- Quel est le mécanisme d'un four à moufle ? Maîtrisez un chauffage précis et sans contaminants

- Un four à moufle peut-il être utilisé pour la calcination ? Obtenir une décomposition thermique pure et contrôlée

- Quels sont les inconvénients d'un four à moufle ? Comprendre les compromis pour votre laboratoire