À la base, un four de traitement thermique est un four spécialisé conçu pour modifier les propriétés fondamentales d'un matériau grâce à un cycle hautement contrôlé de chauffage et de refroidissement. Son objectif n'est pas simplement de chauffer quelque chose, mais de manipuler précisément sa structure cristalline interne pour le rendre plus solide, plus souple, plus durable ou plus résistant à l'usure. Ceci est réalisé en contrôlant non seulement la température, mais aussi l'environnement chimique à l'intérieur de la chambre du four.

Le véritable objectif d'un four de traitement thermique est de libérer le potentiel caché d'un matériau. Il y parvient en utilisant un cycle thermique précis dans une atmosphère soigneusement contrôlée pour ré-ingénierer intentionnellement la structure interne du matériau en vue d'un objectif de performance spécifique.

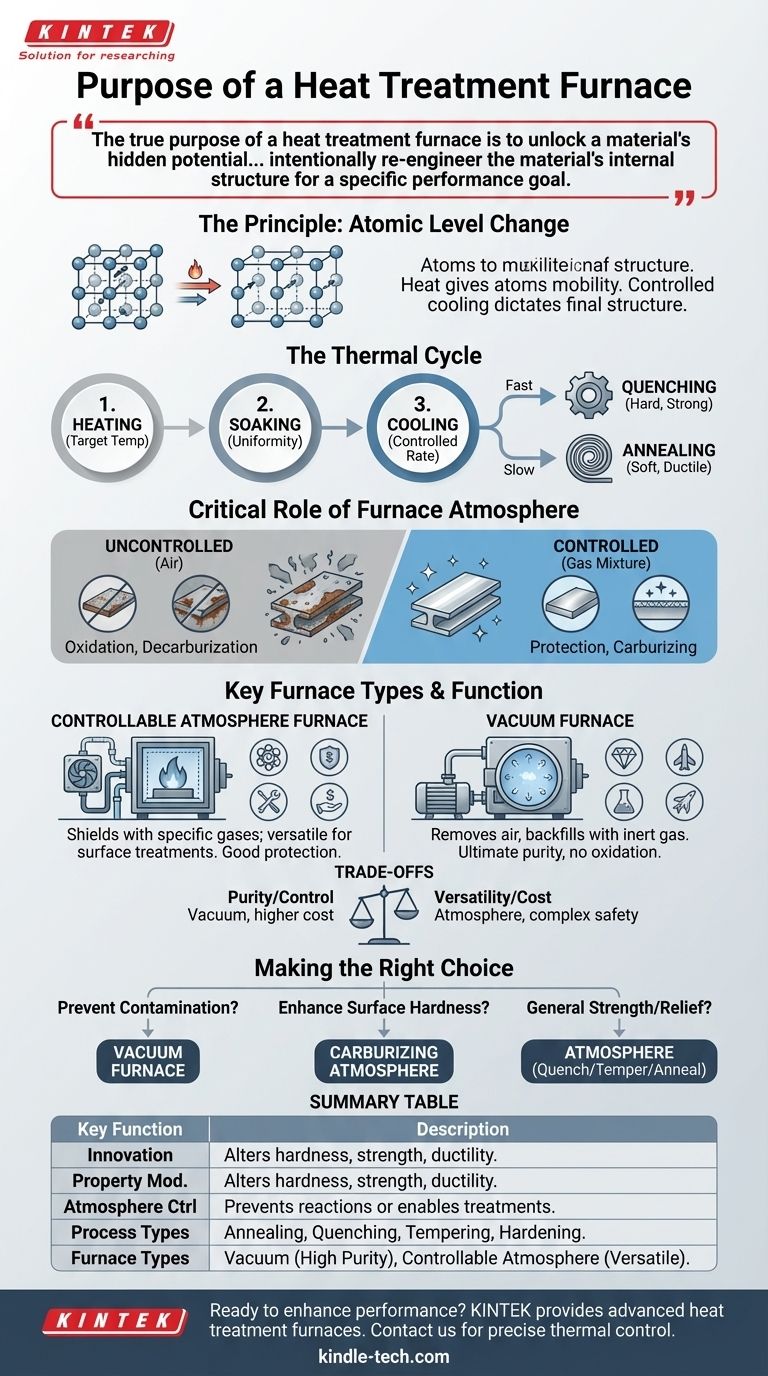

Le Principe : Changer les Matériaux au Niveau Atomique

La fonction d'un four de traitement thermique repose sur un principe simple : la chaleur confère la mobilité aux atomes. En contrôlant cette mobilité et le refroidissement subséquent, vous pouvez dicter la structure finale et, par conséquent, les propriétés du matériau.

Le Cycle Thermique

Un processus de traitement thermique se compose de trois étapes principales : chauffage, maintien en température et refroidissement. Le four gère chaque étape avec une extrême précision.

Premièrement, le matériau est chauffé à une température cible spécifique. Ensuite, il est maintenu à cette température — une étape appelée maintien en température (soaking) — pour s'assurer que toute la pièce est chauffée uniformément et que les changements internes souhaités peuvent se produire.

Enfin, le matériau est refroidi à une vitesse spécifique et contrôlée. Un refroidissement rapide, ou trempe (quenching), peut verrouiller une structure dure et solide, tandis qu'un refroidissement lent, ou recuit (annealing), peut rendre un matériau plus souple et plus ductile.

Le Rôle Critique de l'Atmosphère du Four

L'environnement à l'intérieur du four est tout aussi important que la température. À des températures élevées, les matériaux peuvent réagir avec les gaz présents dans l'air, entraînant des effets indésirables tels que l'oxydation (rouille) ou la décarburation (perte de carbone, qui affaiblit l'acier).

L'atmosphère du four est conçue pour prévenir ces réactions. Dans certains cas, l'atmosphère est également utilisée pour introduire intentionnellement des éléments à la surface du matériau, comme dans la carburation, où du carbone est ajouté pour durcir la surface de l'acier.

Types de Fours Clés et Leur Fonction

La principale différence entre les types de fours réside dans la manière dont ils contrôlent cette atmosphère interne.

Fours à Atmosphère Contrôlable

Ces fours utilisent un mélange spécifique de gaz pour créer un environnement protecteur ou réactif. Les composants clés comprennent un corps de four parfaitement scellé et un système de ventilateur pour faire circuler uniformément le mélange gazeux.

Cette atmosphère contrôlée agit comme un bouclier, protégeant la pièce de l'exposition à l'air. Elle peut également servir de vecteur pour les éléments destinés à réagir chimiquement avec la surface du matériau afin d'en améliorer les propriétés.

Fours sous Vide

Un four sous vide représente le niveau ultime de contrôle atmosphérique. Le processus commence par le placement des pièces dans la chambre et le pompage de la quasi-totalité de l'air et de l'oxygène.

La chambre est ensuite souvent remplie d'un gaz neutre et non réactif comme l'argon. Cela crée un environnement extrêmement pur, empêchant complètement l'oxydation et d'autres réactions de surface indésirables. Cette méthode est essentielle pour les matériaux sensibles et haute performance comme le titane et les superalliages à base de nickel utilisés dans l'industrie aérospatiale.

Comprendre les Compromis

Choisir un processus de traitement thermique implique de trouver un équilibre entre la précision, les besoins du matériau et le coût. Chaque type de four s'accompagne de son propre ensemble de considérations.

Pureté du Processus contre Coût

Un four sous vide offre le plus haut niveau de pureté et de contrôle, le rendant idéal pour les composants critiques qui ne tolèrent aucune contamination de surface. Cependant, cette précision s'accompagne de coûts d'équipement et d'exploitation plus élevés.

Un four à atmosphère offre une excellente protection et est plus polyvalent pour les processus nécessitant l'ajout d'éléments à la surface. C'est un cheval de bataille rentable pour une vaste gamme d'applications industrielles.

Sécurité et Complexité

Les deux types de fours sont des systèmes industriels complexes. Les fours à atmosphère contrôlable nécessitent une gestion minutieuse des mélanges de gaz potentiellement inflammables ou explosifs, ce qui nécessite des dispositifs de sécurité et antidéflagrants robustes.

Les fours sous vide fonctionnent sous des pressions et des températures extrêmes (jusqu'à 2400°F ou 1315°C), nécessitant des systèmes sophistiqués contrôlés par ordinateur pour assurer l'uniformité, la répétabilité et un fonctionnement sûr.

Faire le Bon Choix pour Votre Objectif

Le four et le processus corrects dépendent entièrement des propriétés finales que vous devez obtenir dans votre composant.

- Si votre objectif principal est d'éviter toute contamination de surface : Un four sous vide est le choix supérieur, car il élimine les éléments réactifs qui provoquent l'oxydation et la décarburation.

- Si votre objectif principal est d'améliorer la dureté de surface : Un four à atmosphère contrôlable configuré pour un processus tel que la carburation est l'outil approprié pour la tâche.

- Si votre objectif principal est la résistance générale ou la relaxation des contraintes : Un four à atmosphère contrôlable offre une solution fiable et rentable pour des processus tels que la trempe, le revenu ou le recuit.

En fin de compte, maîtriser le traitement thermique revient à utiliser le four comme un outil pour dicter précisément la forme et la fonction finales d'un matériau.

Tableau Récapitulatif :

| Fonction Clé | Description |

|---|---|

| Modification des Propriétés | Modifie la dureté, la résistance et la ductilité du matériau par des cycles thermiques contrôlés. |

| Contrôle de l'Atmosphère | Prévient l'oxydation/décarburation ou permet des traitements de surface comme la carburation. |

| Types de Processus | Comprend le recuit, la trempe, le revenu et le durcissement de surface spécialisé. |

| Types de Fours | Sous vide (pour une haute pureté) et à Atmosphère Contrôlable (pour la polyvalence et le rapport coût-efficacité). |

Prêt à améliorer les performances de vos matériaux ? Chez KINTEK, nous nous spécialisons dans la fourniture de fours de traitement thermique avancés adaptés aux besoins spécifiques de votre laboratoire. Que vous ayez besoin de la pureté ultime d'un four sous vide ou des capacités polyvalentes d'un système à atmosphère contrôlée, notre équipement garantit un contrôle thermique précis, des résultats reproductibles et des propriétés matérielles améliorées.

Laissez nos experts vous aider à choisir la solution parfaite pour des applications allant des composants aérospatiaux aux processus de durcissement industriels.

Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Qu'est-ce qu'un four tubulaire vertical ? Exploitez la gravité pour une uniformité supérieure et un contrôle du processus

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison