Le but fondamental de la trempe de l'aluminium est de le refroidir rapidement à partir d'une température élevée pour "geler" sa structure cristalline interne dans un état instable et sursaturé. Ce processus piège les éléments d'alliage comme le cuivre ou le silicium à l'intérieur du réseau atomique de l'aluminium, les empêchant de précipiter prématurément. Cette condition de sursaturation est le prérequis critique pour un processus de renforcement ultérieur connu sous le nom de durcissement par vieillissement.

La trempe ne rend pas l'aluminium résistant par elle-même. Au lieu de cela, c'est une étape préparatoire qui piège le potentiel de résistance dans le métal, qui est ensuite libéré par un processus ultérieur appelé vieillissement ou durcissement par précipitation.

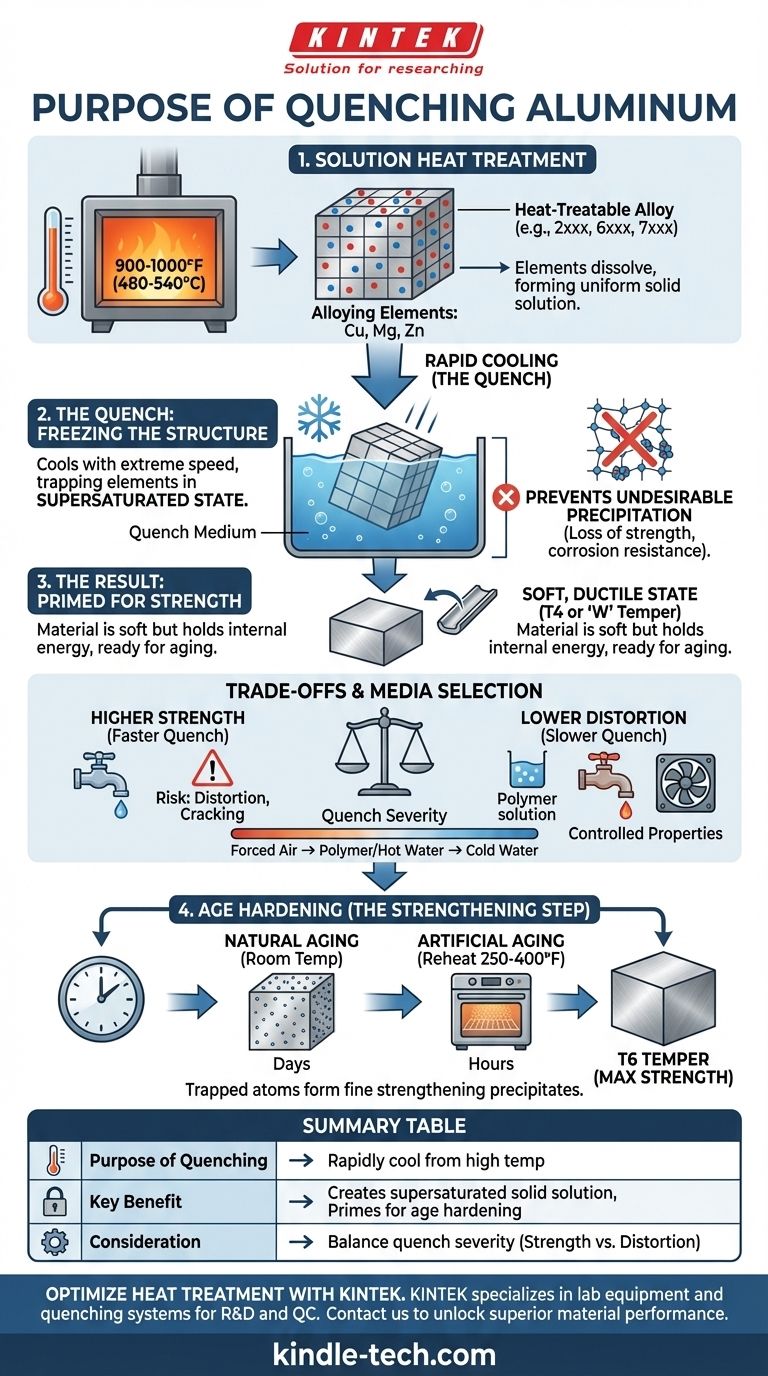

La base : le traitement thermique de mise en solution

Pour comprendre la trempe, il faut d'abord comprendre le processus dont elle fait partie : le traitement thermique de mise en solution. Ce processus n'est applicable qu'à certains alliages d'aluminium "traitables thermiquement", tels que ceux des séries 2xxx, 6xxx et 7xxx.

Le rôle des éléments d'alliage

Les alliages traitables thermiquement contiennent des éléments (comme le cuivre, le magnésium et le zinc) qui ont une solubilité limitée dans l'aluminium à température ambiante, mais qui peuvent se dissoudre à des températures élevées. Pensez à cela comme au sucre dans l'eau — vous pouvez dissoudre beaucoup plus de sucre dans l'eau chaude que dans l'eau froide.

Étape 1 : Le chauffage de mise en solution

La première étape consiste à chauffer l'aluminium à une température élevée spécifique (généralement autour de 480-540 °C ou 900-1000 °F). Cette température est maintenue pendant un temps défini pour permettre aux éléments d'alliage de se dissoudre complètement dans la matrice d'aluminium, formant une solution solide uniforme. À ce stade, le potentiel de renforcement de l'alliage est entièrement "en solution".

Le moment critique : le but de la trempe

Une fois les éléments d'alliage dissous, le matériau doit être refroidi à une vitesse extrême. Ce refroidissement rapide est la trempe.

Geler l'état sursaturé

La trempe refroidit l'alliage si rapidement que les atomes dissous n'ont pas le temps de s'agglomérer et de précipiter hors de la solution. Cela les piège dans le réseau cristallin de l'aluminium, créant une solution solide sursaturée. Cet état est métallurgiquement instable et contient une grande quantité d'énergie interne, un peu comme un ressort comprimé.

Prévenir la précipitation indésirable

Si le refroidissement est trop lent, les éléments d'alliage commenceront à précipiter le long des joints de grains du métal. Cette forme de précipitation est incontrôlée et nuisible, entraînant une perte significative de résistance et une réduction de la résistance à la corrosion. La vitesse de la trempe est calculée pour être plus rapide que cette vitesse de refroidissement critique.

Le résultat : un matériau mou mais amorcé

Immédiatement après la trempe, l'aluminium est dans son état le plus mou et le plus ductile (connu sous le nom de trempe T4 ou 'W'). Bien qu'il ne soit pas résistant, il est maintenant parfaitement amorcé pour l'étape finale de renforcement.

Comprendre les compromis et les risques

Le processus de trempe est un équilibre délicat. La vitesse de refroidissement est la variable la plus importante et présente un compromis d'ingénierie classique.

Sévérité de la trempe et résistance

Une trempe plus rapide entraîne généralement une meilleure solution sursaturée, conduisant à un potentiel de résistance plus élevé après vieillissement. L'eau froide offre une trempe très sévère et un potentiel de résistance maximal.

Le risque de distorsion et de contraintes résiduelles

L'inconvénient principal d'une trempe très rapide est le choc thermique. Le gradient de température extrême entre la surface et le cœur de la pièce provoque des contraintes internes qui peuvent entraîner des déformations, des distorsions et même des fissures, en particulier dans les pièces complexes ou à parois minces.

Choisir un agent de trempe

Pour gérer ce risque, différents agents de trempe sont utilisés :

- Eau froide : Taux de refroidissement le plus élevé, risque de distorsion le plus élevé.

- Eau chaude : Moins sévère que l'eau froide, réduisant le stress tout en étant efficace pour de nombreux alliages.

- Solutions polymères : Fournit un taux de refroidissement entre l'eau et l'air, offrant un bon équilibre entre résistance et contrôle de la distorsion.

- Air forcé : Une trempe beaucoup plus lente utilisée pour les pièces très minces ou les alliages moins sensibles aux taux de refroidissement.

L'étape finale : libérer la force par le vieillissement

Le matériau mou et trempé atteint ses propriétés de haute résistance finales par un processus appelé durcissement par vieillissement (ou durcissement par précipitation).

Vieillissement naturel vs. artificiel

Le vieillissement naturel se produit lorsque la pièce trempée est laissée à température ambiante. Sur plusieurs jours, les atomes piégés commenceront lentement à former de minuscules précipités de renforcement très dispersés par eux-mêmes.

Le vieillissement artificiel accélère ce processus. La pièce est réchauffée à basse température (par exemple, 120-205 °C ou 250-400 °F) pendant plusieurs heures. Cela fournit juste assez d'énergie thermique pour que les atomes piégés se déplacent et forment une dispersion optimale de précipités microscopiques qui entravent le mouvement des dislocations, augmentant considérablement la résistance et la dureté de l'alliage. C'est ainsi que sont obtenus les états courants comme le T6.

Faire le bon choix pour votre objectif

Le choix de la méthode de trempe est dicté par l'équilibre souhaité entre les propriétés mécaniques et la stabilité dimensionnelle.

- Si votre objectif principal est une résistance et une dureté maximales : Une trempe agressive dans de l'eau froide ou fraîche est nécessaire pour obtenir la meilleure réponse au vieillissement, mais prévoyez un redressement ou une relaxation des contraintes après trempe.

- Si votre objectif principal est de minimiser la distorsion dans une pièce complexe : Une trempe moins sévère utilisant une solution polymère, de l'eau chaude ou même de l'air forcé peut être nécessaire, acceptant une réduction prévisible et contrôlée de la résistance maximale.

- Si vous travaillez avec des alliages non traitables thermiquement (par exemple, les séries 3xxx ou 5xxx) : La trempe ne sert à aucun but de renforcement, car ces alliages acquièrent leur résistance par écrouissage (déformation), et non par traitement thermique.

En fin de compte, maîtriser la trempe est essentiel pour libérer tout le potentiel de performance intégré aux alliages d'aluminium traitables thermiquement.

Tableau récapitulatif :

| But de la trempe | Avantage clé | Considération |

|---|---|---|

| Refroidir rapidement à haute température | Crée une solution solide sursaturée | Prépare le métal au durcissement par vieillissement |

| Piéger les éléments d'alliage (par exemple, cuivre, silicium) | Empêche la précipitation indésirable | Évite la perte de résistance et la résistance à la corrosion |

| Geler la structure cristalline instable | Amorce le matériau pour un potentiel de résistance maximal | Donne un état mou et ductile (trempe T4) immédiatement après la trempe |

| Équilibrer la sévérité de la trempe | Gère le compromis entre résistance et distorsion | Le choix du milieu (eau froide, polymère, etc.) affecte les propriétés finales |

Prêt à obtenir des résultats de traitement thermique précis avec vos alliages d'aluminium ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus métallurgiques, y compris les fours et les systèmes de trempe adaptés à la R&D et au contrôle qualité. Nos solutions vous aident à optimiser les paramètres de trempe pour maximiser la résistance tout en minimisant la distorsion. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de traitement thermique de l'aluminium de votre laboratoire et libérer des performances matérielles supérieures.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four sous vide ? Le guide ultime du traitement thermique sans contamination

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Où utilise-t-on les fours sous vide ? Essentiel pour le traitement thermique de haute pureté dans les industries critiques

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance