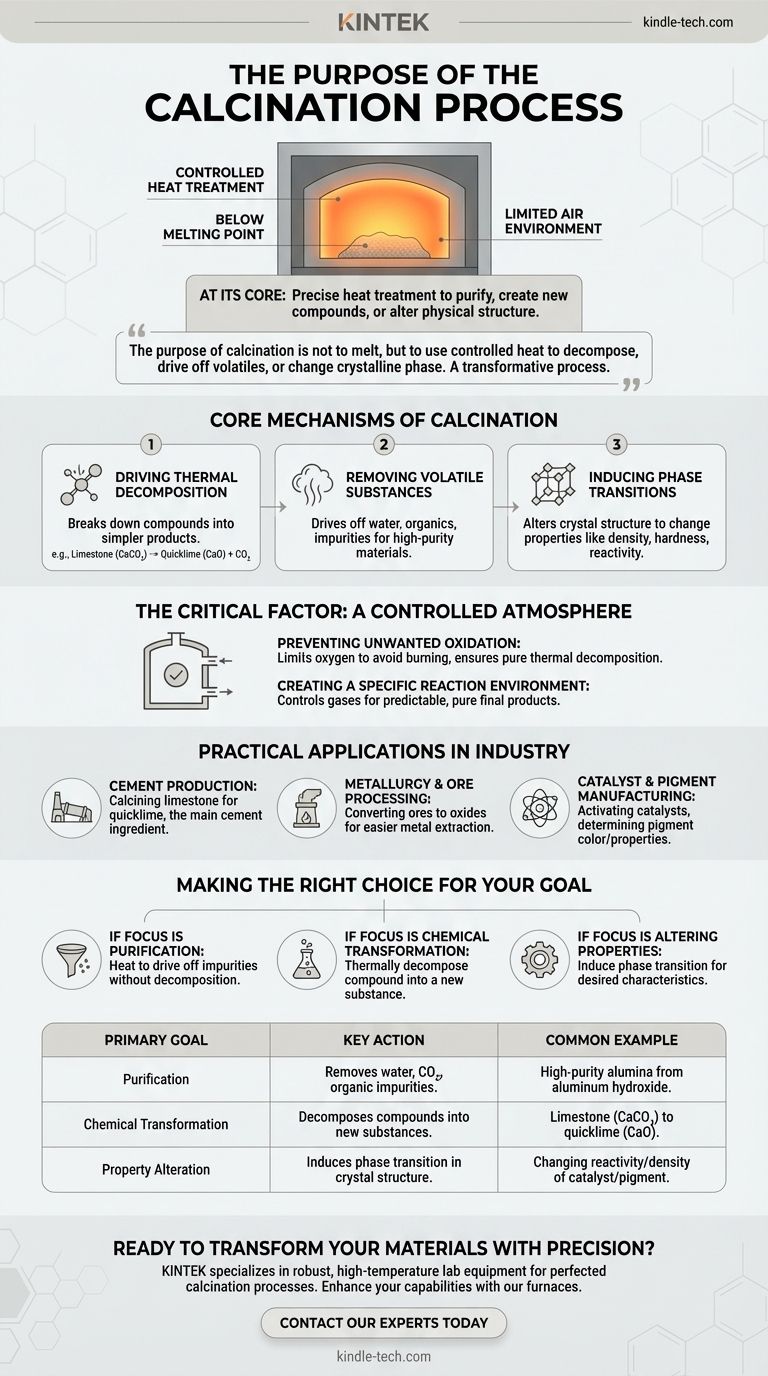

Essentiellement, la calcination est un processus de traitement thermique précis utilisé pour induire des changements chimiques ou physiques dans un matériau solide. Elle implique de chauffer le matériau à une température élevée, mais toujours en dessous de son point de fusion, souvent dans un environnement avec peu ou pas d'air pour contrôler la réaction. Ce processus est fondamental pour purifier les matériaux, créer de nouveaux composés ou modifier la structure physique d'une substance.

Le but de la calcination n'est pas de faire fondre un matériau, mais d'utiliser une chaleur contrôlée pour le décomposer, éliminer les composants volatils comme l'eau ou le CO₂, ou modifier sa phase cristalline. C'est un processus transformateur, pas destructeur.

Les mécanismes fondamentaux de la calcination

Pour vraiment comprendre la calcination, il faut regarder au-delà de la simple application de chaleur. Le processus exploite les hautes températures pour déclencher des changements spécifiques et prévisibles au sein de la structure et de la composition du matériau.

Décomposition thermique

L'objectif le plus courant de la calcination est de décomposer les composés chimiques. La chaleur fournit l'énergie nécessaire pour rompre les liaisons chimiques, provoquant la décomposition d'une substance en produits plus simples.

Un exemple classique est la production de chaux vive (oxyde de calcium) à partir de calcaire (carbonate de calcium). Lorsqu'il est chauffé, le calcaire ne fond pas ; au lieu de cela, il se décompose, libérant du dioxyde de carbone gazeux et laissant derrière lui l'oxyde de calcium désiré.

Élimination des substances volatiles

De nombreuses matières premières contiennent des composants volatils indésirables, tels que l'eau physiquement piégée, l'eau chimiquement liée (hydrates) ou les impuretés organiques.

La calcination chauffe le matériau suffisamment pour que ces substances s'échappent sous forme de gaz, purifiant ainsi efficacement le solide qui reste. Ceci est crucial pour créer des matériaux stables et de haute pureté pour un usage industriel.

Induction de transitions de phase

Parfois, l'objectif n'est pas de modifier la composition chimique mais d'altérer la structure physique. La chaleur peut provoquer le réarrangement des atomes d'un matériau en un réseau cristallin différent, connu sous le nom de transition de phase.

Ce changement peut modifier considérablement les propriétés du matériau, telles que sa densité, sa dureté ou sa réactivité chimique, le rendant ainsi adapté à une nouvelle application.

Le facteur critique : une atmosphère contrôlée

Une caractéristique distinctive de la calcination est qu'elle se produit en l'absence ou avec un apport très limité d'air (oxygène). Ce n'est pas un accident ; c'est un paramètre de contrôle critique qui la distingue d'autres traitements thermiques comme le grillage.

Prévention de l'oxydation indésirable

En limitant l'oxygène, la calcination empêche le matériau de brûler ou de réagir avec l'oxygène (s'oxyder). Ceci est essentiel lorsque l'objectif est une décomposition thermique pure.

En revanche, des processus comme le grillage introduisent souvent intentionnellement de l'air pour favoriser l'oxydation, comme la conversion de minerais sulfurés en oxydes.

Création d'un environnement de réaction spécifique

L'atmosphère à l'intérieur du four de calcination est une variable clé. En contrôlant les gaz présents, les ingénieurs peuvent s'assurer que seules les réactions chimiques souhaitées se produisent, ce qui conduit à un produit final plus prévisible et plus pur.

Comprendre les applications pratiques

La calcination n'est pas seulement une technique de laboratoire ; c'est un processus industriel à grande échelle qui constitue l'épine dorsale de plusieurs industries majeures.

Production de ciment

Toute l'industrie du ciment repose sur la calcination. Le calcaire est calciné dans d'énormes fours pour produire de la chaux vive, l'ingrédient principal du ciment.

Métallurgie et traitement des minerais

Comme le notent les références, la calcination est une étape clé en métallurgie. Elle est utilisée pour convertir les minerais métalliques, en particulier les carbonates et les hydrates, en leurs formes oxydes. Ces oxydes sont ensuite plus facilement réduits en métal pur lors d'un processus de fusion ultérieur.

Fabrication de catalyseurs et de pigments

Dans l'industrie chimique, la calcination est utilisée pour activer les catalyseurs en créant une structure de surface et une porosité spécifiques. Elle est également utilisée pour produire des pigments inorganiques, où la couleur finale et les propriétés sont déterminées par la température et l'atmosphère précises du processus.

Faire le bon choix pour votre objectif

Les paramètres spécifiques de la calcination sont adaptés au résultat souhaité. Comprendre votre objectif principal est essentiel pour appliquer correctement le processus.

- Si votre objectif principal est la purification : Utilisez la calcination pour chauffer le matériau suffisamment pour éliminer l'eau, la matière organique ou d'autres impuretés volatiles sans provoquer de décomposition.

- Si votre objectif principal est la transformation chimique : Utilisez la calcination pour décomposer thermiquement un composé en une nouvelle substance, comme la conversion d'un carbonate en un oxyde.

- Si votre objectif principal est de modifier les propriétés des matériaux : Utilisez la calcination pour induire une transition de phase, modifiant la structure cristalline pour obtenir les caractéristiques souhaitées comme une densité ou une réactivité accrues.

En fin de compte, la calcination est un outil fondamental pour manipuler la matière, permettant la conversion des matières premières en produits hautement élaborés qui définissent notre monde moderne.

Tableau récapitulatif :

| Objectif principal | Action clé | Exemple courant |

|---|---|---|

| Purification | Élimine l'eau, le CO₂ et les impuretés organiques. | Production d'alumine de haute pureté à partir d'hydroxyde d'aluminium. |

| Transformation chimique | Décompose thermiquement les composés en nouvelles substances. | Conversion du calcaire (CaCO₃) en chaux vive (CaO). |

| Modification des propriétés | Induit une transition de phase dans la structure cristalline. | Modification de la réactivité ou de la densité d'un catalyseur ou d'un pigment. |

Prêt à transformer vos matériaux avec précision ?

La calcination est une étape critique pour atteindre la pureté des matériaux et les propriétés souhaitées. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire robuste et à haute température dont vous avez besoin pour perfectionner vos processus de calcination. Que vous développiez des catalyseurs, traitiez des minerais ou fabriquiez des céramiques avancées, nos fours offrent le contrôle précis de la température et la gestion de l'atmosphère essentiels au succès.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et stimuler vos innovations.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

Les gens demandent aussi

- Quel est le processus de production du zirconium ? Du minerai au métal et à la céramique haute performance

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quelles sont les configurations typiques des zones de chauffage et les capacités de température maximale des fours tubulaires ? Trouvez la bonne configuration pour votre laboratoire

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu