Fondamentalement, la nécessité d'un traitement thermique survient lorsque les propriétés naturelles, ou « telles quelles », d'un matériau sont insuffisantes pour son application prévue. Il s'agit d'un processus contrôlé de chauffage et de refroidissement utilisé pour modifier délibérément la structure interne d'un matériau, améliorant ainsi des caractéristiques spécifiques telles que la résistance, la dureté ou la résistance à la corrosion afin de satisfaire des spécifications d'ingénierie exigeantes.

La décision d'utiliser un traitement thermique n'est pas une étape par défaut, mais un choix d'ingénierie calculé. Il est nécessaire lorsque vous devez libérer le potentiel caché d'un matériau, en adaptant précisément ses propriétés pour qu'il résiste aux contraintes et à l'environnement de sa fonction spécifique.

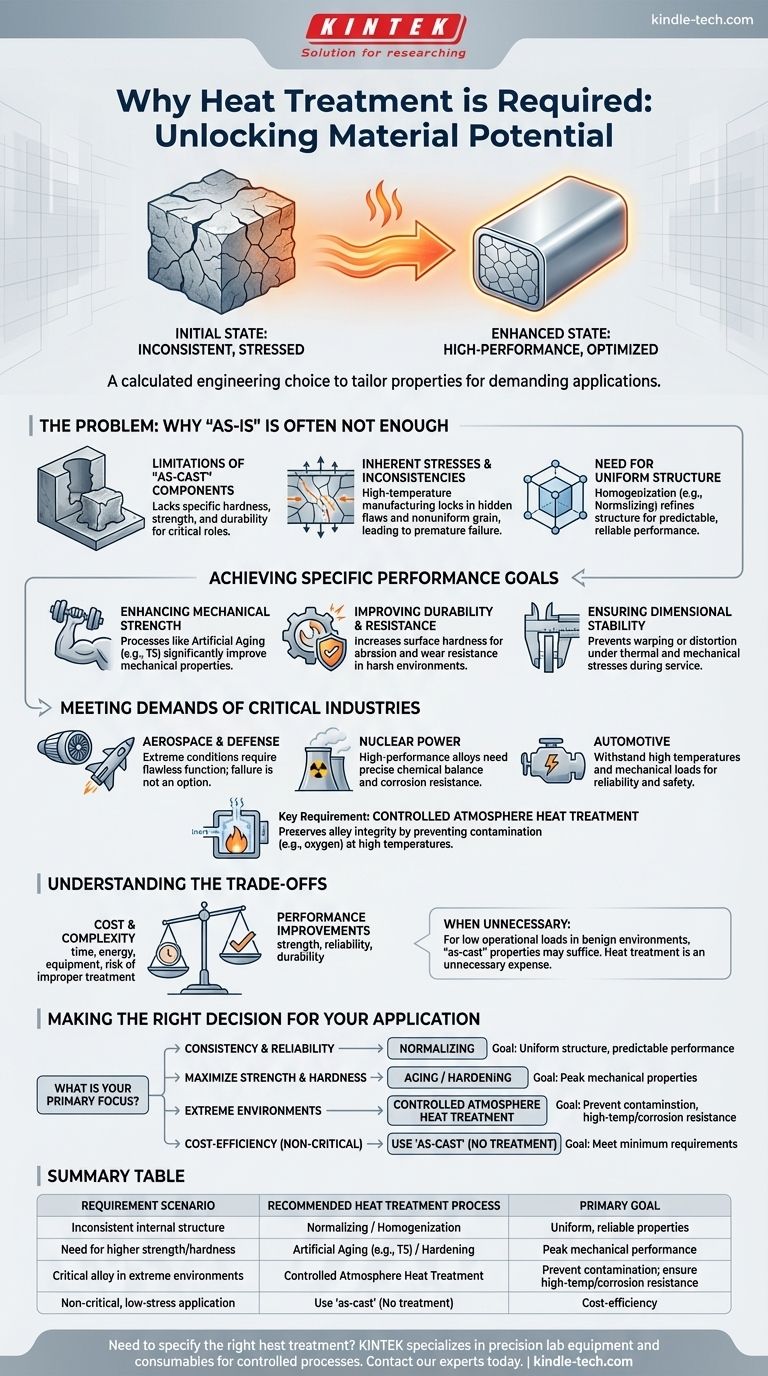

Pourquoi l'état initial d'un matériau est souvent insuffisant

De nombreux composants, en particulier ceux produits par moulage ou extrusion, ne sont pas immédiatement prêts pour une utilisation haute performance après leur formation. Leur structure interne peut être incohérente et contenir des contraintes qui compromettent leur intégrité.

Les limites des composants « tels que moulés »

Bien que certaines pièces puissent être utilisées « telles que moulées » pour des rôles moins exigeants, ce n'est souvent pas le cas pour les composants critiques. Le matériau brut peut manquer de la dureté, de la résistance ou de la durabilité spécifiques nécessaires à sa tâche.

Contraintes inhérentes et incohérences

Les processus de fabrication impliquant des températures élevées et un refroidissement rapide, tels que le moulage, peuvent créer une structure de grain incohérente et emprisonner des contraintes internes. Ces défauts cachés peuvent entraîner une défaillance prématurée sous charge.

Le besoin d'une structure uniforme

Pour garantir des performances prévisibles et fiables, la structure interne du matériau doit être cohérente dans l'ensemble du composant. Ce processus, connu sous le nom d'homogénéisation, est une raison principale du traitement thermique.

L'une des méthodes les plus courantes pour y parvenir est la normalisation, qui affine la structure du grain pour assurer des propriétés mécaniques constantes sur toute la pièce.

Atteindre des objectifs de performance spécifiques

Le traitement thermique n'est pas un processus unique, mais une suite de techniques, chacune conçue pour produire un résultat spécifique. L'exigence est dictée par la propriété d'état final souhaitée.

Amélioration de la résistance mécanique

Des processus tels que le vieillissement artificiel (comme on le voit dans l'état T5) sont appliqués après la fabrication d'un composant. Ce traitement accélère le processus de vieillissement pour améliorer considérablement les propriétés mécaniques et la résistance.

Amélioration de la durabilité et de la résistance

Si une application exige une résistance élevée à l'abrasion ou à l'usure, un traitement thermique est nécessaire pour augmenter la dureté superficielle du matériau. Cela rend le composant plus durable dans son environnement de travail.

Assurer la stabilité dimensionnelle

Au-delà de la simple augmentation de la résistance, certains processus de traitement thermique sont nécessaires pour garantir que le composant reste dimensionnellement stable pendant sa durée de vie. Cela empêche la déformation ou le gauchissement lorsqu'il est soumis à des cycles thermiques ou à des contraintes mécaniques.

Répondre aux exigences des industries critiques

Les industries telles que l'aérospatiale, l'automobile et l'énergie nucléaire fonctionnent dans des conditions extrêmes où la défaillance des composants n'est pas une option. Cela fait du traitement thermique hautement contrôlé une exigence absolue.

Préservation de l'intégrité de l'alliage

Les alliages haute performance utilisés dans ces secteurs tirent leurs propriétés spéciales d'un équilibre chimique précis. Un traitement thermique sous atmosphère contrôlée est nécessaire pour éviter la contamination par l'oxygène ou d'autres éléments pendant le processus de chauffage, ce qui compromettrait l'intégrité de l'alliage.

Résister aux environnements extrêmes

Les composants des moteurs à réaction ou des réacteurs chimiques doivent fonctionner sans faille à des températures extrêmes et dans des environnements corrosifs. Le traitement thermique est le seul moyen d'apporter la résistance nécessaire aux hautes températures et à la corrosion.

Comprendre les compromis

Le traitement thermique est un outil puissant, mais son application doit être justifiée. C'est une étape supplémentaire qui ajoute à la fois du coût et de la complexité au processus de fabrication.

Quand le traitement thermique est inutile

Si les charges opérationnelles d'un composant sont faibles et que son environnement est bénin, les propriétés du matériau « tel que moulé » peuvent être parfaitement adéquates. Dans ces cas, le traitement thermique est une dépense inutile.

Coût par rapport à la performance

Le compromis central est toujours le coût par rapport à la performance. La décision de traiter thermiquement dépend de la mesure dans laquelle les améliorations de performance requises justifient l'investissement en temps, en énergie et en équipement.

Le risque d'un traitement inapproprié

Un traitement thermique mal exécuté peut faire plus de mal que de bien. Il peut introduire de nouveaux problèmes tels que des fissures ou des déformations, transformant un composant utilisable en ferraille. Cela rend le contrôle précis du processus essentiel.

Prendre la bonne décision pour votre application

Choisir de spécifier ou non un traitement thermique dépend entièrement des exigences fonctionnelles du composant.

- Si votre objectif principal est la cohérence et la fiabilité : La normalisation est souvent requise pour assurer une structure interne uniforme et des performances prévisibles.

- Si votre objectif principal est de maximiser la résistance ou la dureté : Un processus de vieillissement ou de trempe est nécessaire pour atteindre les propriétés mécaniques maximales du matériau.

- Si votre objectif principal est la survie dans des environnements extrêmes : Le traitement thermique sous atmosphère contrôlée est non négociable pour les alliages critiques utilisés dans des applications à fortes contraintes ou à haute température.

- Si votre objectif principal est la rentabilité pour une pièce non critique : L'utilisation du composant « tel que moulé » est le bon choix, à condition que ses propriétés inhérentes répondent aux exigences minimales de conception.

En fin de compte, le traitement thermique est le pont essentiel entre un matériau standard et un composant d'ingénierie haute performance.

Tableau récapitulatif :

| Scénario d'exigence | Processus de traitement thermique recommandé | Objectif principal |

|---|---|---|

| Structure interne incohérente | Normalisation / Homogénéisation | Propriétés uniformes et fiables |

| Besoin de plus de résistance/dureté | Vieillissement artificiel (ex. T5) / Trempe | Performance mécanique maximale |

| Alliage critique dans des environnements extrêmes | Traitement thermique sous atmosphère contrôlée | Prévenir la contamination ; assurer la résistance aux hautes températures/à la corrosion |

| Application non critique, à faible contrainte | Utilisation « telle que moulée » (Pas de traitement) | Efficacité des coûts |

Besoin de spécifier le bon traitement thermique pour vos composants ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour les processus de traitement thermique contrôlé. Que vous développiez des matériaux pour l'aérospatiale, l'automobile ou des applications industrielles, nos solutions vous aident à obtenir des résultats cohérents et haute performance. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et garantir que vos matériaux répondent aux spécifications les plus exigeantes.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux