En bref, la cémentation est un traitement thermique qui crée une couche superficielle dure et résistante à l'usure (la « couche ») sur un intérieur plus tendre et plus résistant (le « cœur »). Il s'agit d'un processus de fabrication distinct et ne doit pas être confondu avec le frittage des métaux — sujet des références fournies — qui implique de fusionner des poudres métalliques pour former une pièce solide.

L'objectif fondamental de la cémentation est de concevoir un composant à double propriété. Il confère à une pièce métallique une surface très durable pour résister à l'usure et à l'abrasion, tout en préservant un cœur ductile et absorbant les chocs pour éviter une rupture catastrophique sous l'impact.

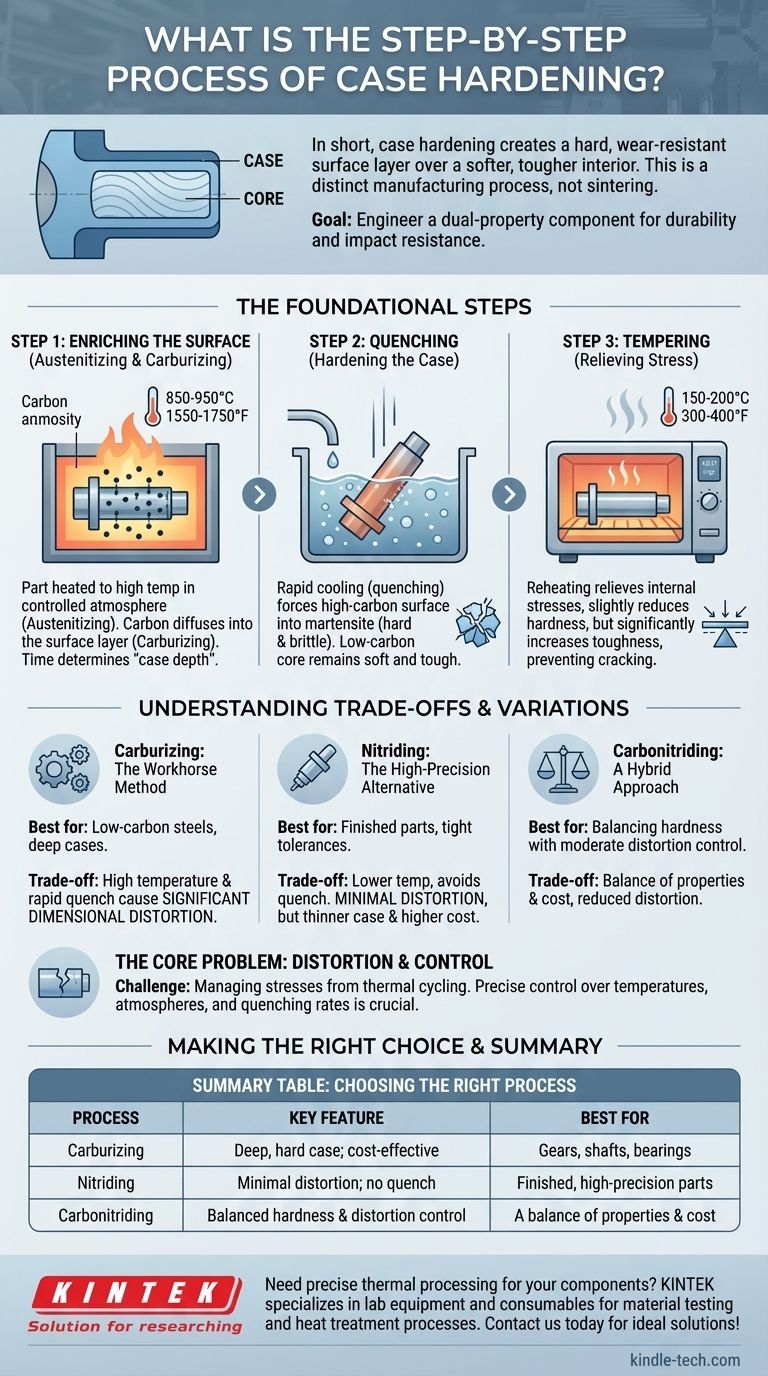

Les étapes fondamentales de la cémentation

La cémentation n'est pas une action unique, mais une séquence de processus thermiques et chimiques contrôlés. La méthode la plus courante, en particulier pour les aciers à faible teneur en carbone, implique trois étapes critiques.

Étape 1 : Enrichissement de la surface (Austénitisation et Carburation)

La première étape consiste à modifier la composition chimique de la surface de la pièce. Le métal, généralement un acier à faible teneur en carbone, est chauffé à une température élevée (environ 850-950 °C ou 1550-1750 °F) dans une atmosphère contrôlée.

À cette température, la structure cristalline de l'acier se transforme en austénite, qui peut facilement absorber plus de carbone. La pièce est maintenue à cette température dans un environnement riche en carbone. Ce processus, appelé carburation, permet aux atomes de carbone de diffuser dans la couche superficielle de l'acier. Plus la pièce est maintenue longtemps, plus le carbone pénètre profondément, déterminant la « profondeur de couche ».

Étape 2 : Trempe (Durcissement de la couche)

Une fois que la surface a absorbé suffisamment de carbone, la pièce est refroidie rapidement, ou trempée, en la submergeant dans un milieu tel que l'huile, l'eau ou la saumure.

Ce refroidissement rapide force la couche superficielle à haute teneur en carbone (l'austénite) à se transformer en martensite, une structure cristalline extrêmement dure et cassante. Le cœur à faible teneur en carbone, cependant, ne durcit pas de manière aussi spectaculaire, restant relativement tendre et résistant.

Étape 3 : Revenu (Soulagement des contraintes)

Le processus de trempe laisse la couche durcie dans un état de contrainte interne élevée, la rendant très cassante. Pour contrer cela, la pièce est revenue.

Le revenu implique de réchauffer le composant à une température beaucoup plus basse (généralement 150-200 °C ou 300-400 °F) et de le maintenir pendant un temps déterminé. Ce processus soulage les contraintes internes et réduit légèrement la dureté de la couche, mais augmente considérablement sa ténacité, l'empêchant de s'écailler ou de se fissurer en service.

Comprendre les compromis et les variations

Bien que la carburation soit la méthode la plus courante, plusieurs variations et alternatives existent, chacune avec des avantages et des inconvénients distincts.

Carburation : La méthode de base

La carburation est très efficace pour les aciers à faible teneur en carbone et est relativement rentable pour créer des couches profondes et dures. Cependant, les températures élevées et la trempe rapide subséquente peuvent introduire une déformation dimensionnelle significative, ce qui peut nécessiter un meulage ou un usinage final.

Nituration : L'alternative de haute précision

La nitruration obtient un résultat similaire en diffusant de l'azote — et non du carbone — dans la surface. Un avantage clé est sa température de processus plus basse, qui évite complètement l'étape de trempe. Cela se traduit par une distorsion minimale, ce qui la rend idéale pour les pièces finies avec des tolérances serrées. Le compromis est souvent une couche plus mince et un coût potentiellement plus élevé.

Carbonitruration : Une approche hybride

Ce processus diffuse à la fois du carbone et de l'azote dans la surface. Il offre un équilibre de propriétés, fournissant souvent une couche plus dure que la carburation à une température plus basse, ce qui aide à réduire mais n'élimine pas la distorsion.

Le problème central : Distorsion et contrôle

Le principal défi de toute cémentation est de gérer les contraintes dues aux cycles thermiques. Un chauffage ou un refroidissement inégal peut provoquer la déformation, la flexion ou même la fissuration des pièces. Le succès dépend d'un contrôle précis des atmosphères du four, des températures et des vitesses de trempe.

Faire le bon choix pour votre objectif

La sélection du processus correct nécessite de comprendre l'application finale du composant. Votre décision doit être guidée par les exigences opérationnelles de la pièce.

- Si votre objectif principal est une résistance maximale à l'usure et à la résistance aux chocs : La carburation standard suivie de la trempe et du revenu fournit une couche profonde et durable avec un cœur résistant, idéale pour les engrenages, les arbres et les roulements.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles serrées : La nitruration au gaz est le choix supérieur, car l'absence d'étape de trempe entraîne une distorsion minimale de la pièce.

- Si votre objectif principal est d'équilibrer la dureté avec le coût et un contrôle modéré de la distorsion : La carbonitruration offre un compromis, offrant une excellente dureté de surface avec moins de distorsion que la carburation traditionnelle.

En comprenant ces processus distincts, vous pouvez spécifier le traitement précis nécessaire pour obtenir un composant avec l'équilibre idéal entre durabilité de surface et résistance du cœur.

Tableau récapitulatif :

| Processus | Caractéristique clé | Idéal pour |

|---|---|---|

| Carburation | Couche profonde et dure ; économique | Engrenages, arbres, roulements |

| Nitration | Distorsion minimale ; pas de trempe | Pièces finies, de haute précision |

| Carbonitruration | Équilibre entre dureté et contrôle de la distorsion | Un équilibre entre propriétés et coût |

Besoin d'un traitement thermique précis pour vos composants ? La bonne méthode de cémentation est essentielle pour la performance et la longévité des pièces. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les tests de matériaux et les processus de traitement thermique. Nos experts peuvent vous aider à choisir la solution idéale pour obtenir l'équilibre parfait entre dureté de surface et ténacité du cœur pour votre application spécifique. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Qu'est-ce qu'un four de traitement thermique sous vide ? Le guide ultime du traitement sous atmosphère contrôlée

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quels sont les trois principaux traitements thermiques ? Maîtriser le recuit, la trempe et le revenu