À la base, la structure d'un four à sole tournante est remarquablement simple. Elle se compose d'une grande plateforme circulaire et rotative — la sole — enfermée dans un corps de four isolé et stationnaire. Cette conception permet de charger les matériaux en continu à un point, de les transporter à travers différentes zones de chauffage pendant que la sole tourne, puis de les décharger à un autre point.

Le but fondamental de cette structure est de créer une chaîne de production continue au sein d'un seul four. En déplaçant le matériau sur une plateforme rotative à travers des zones de température fixes, elle garantit que chaque pièce reçoit un traitement thermique identique et hautement uniforme.

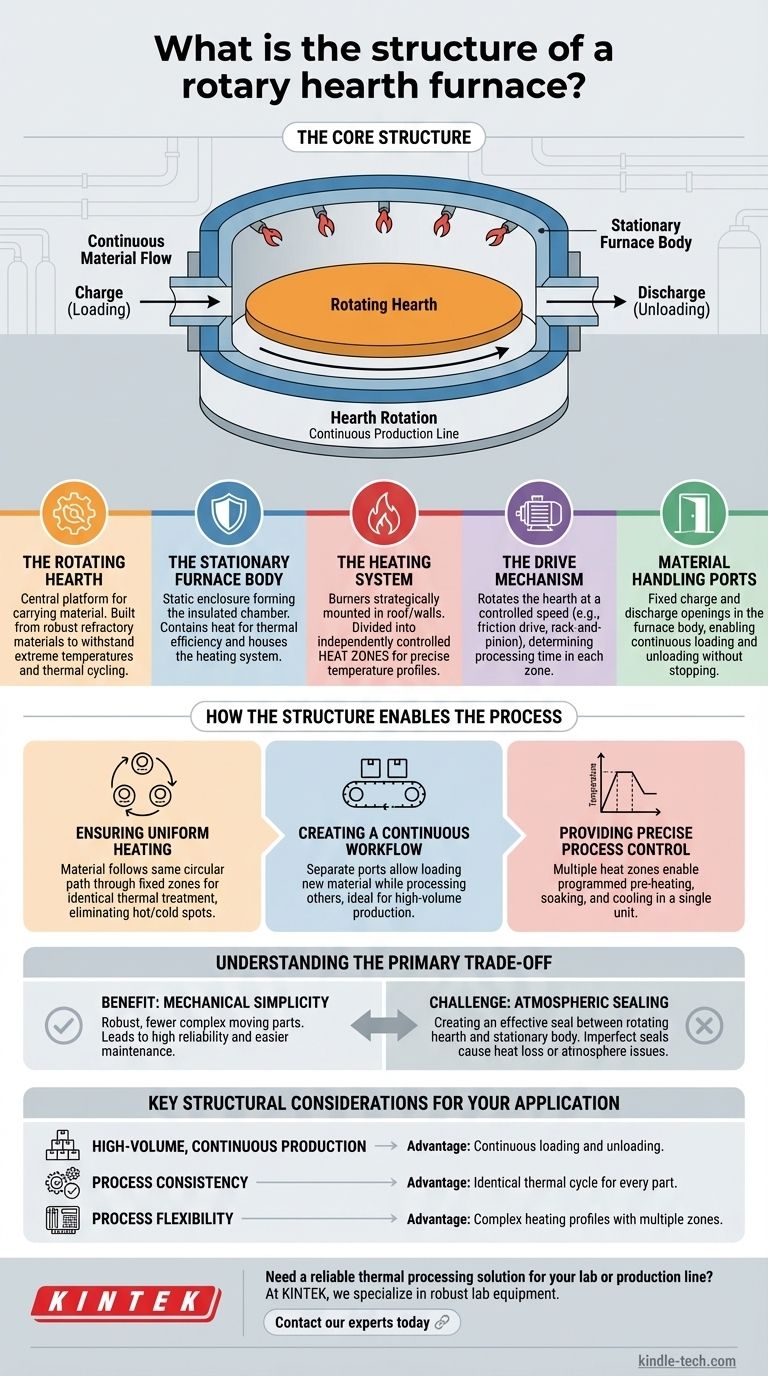

Décomposition des principaux composants structurels

Pour comprendre le fonctionnement d'un four à sole tournante, il est essentiel d'examiner ses principaux éléments structurels et le rôle que chacun joue.

La sole tournante

La sole est le composant central et déterminant. C'est une grande plateforme plate, en forme de beignet, qui tourne lentement à l'intérieur du four.

Cette plateforme est construite à partir de matériaux réfractaires robustes, choisis pour leur capacité à résister à des températures extrêmes et aux cycles thermiques sans se dégrader. Elle agit essentiellement comme le système de convoyage pour le matériau traité.

Le corps de four stationnaire

Le corps du four, ou chambre, est l'enceinte statique qui entoure la sole rotative. Il forme le toit et les parois de l'environnement de chauffage.

Cette structure est fortement isolée pour contenir l'immense chaleur, assurant ainsi l'efficacité thermique et le maintien d'une température interne stable. Il abrite le système de chauffage et possède des orifices fixes pour le chargement et le déchargement des matériaux.

Le système de chauffage

La chaleur est généralement générée par une série de brûleurs alimentés au gaz ou au mazout. Ces brûleurs sont montés stratégiquement dans le toit ou les parois du corps de four stationnaire.

De manière cruciale, le four est souvent divisé en plusieurs zones de chaleur contrôlées indépendamment. Cette caractéristique structurelle permet des profils de température précis, permettant des processus tels que le préchauffage, le maintien en température et le refroidissement contrôlé de se produire séquentiellement pendant que la sole tourne.

Le mécanisme d'entraînement

La sole elle-même est entraînée par un puissant système d'entraînement. Il s'agit généralement d'un système de roue à friction ou d'un entraînement par crémaillère et pignon ou par chaîne plus positif, selon la taille du four.

Ce mécanisme contrôle la vitesse de rotation de la sole, ce qui détermine directement le temps que le matériau passe dans chaque zone de chauffage — une variable de processus critique.

Orifices de manutention des matériaux

Des ouvertures fixes dans le corps de four stationnaire servent d'orifices de chargement (charge) et de déchargement (décharge). Lorsque la sole tourne, elle amène une nouvelle section de la plateforme devant l'orifice de charge pour recevoir le matériau et déplace simultanément une section entièrement traitée vers l'orifice de décharge pour l'enlever.

Comment la structure permet le processus

L'interaction entre ces composants statiques et dynamiques est ce qui rend le four si efficace pour les applications de chauffage de précision à haut volume.

Assurer un chauffage uniforme

Étant donné que chaque pièce de matériau placée sur la sole suit exactement le même chemin circulaire à travers les mêmes zones de température fixes, le chauffage est exceptionnellement uniforme. Cette conception élimine les problèmes courants de points chauds et froids trouvés dans les fours discontinus.

Créer un flux de travail continu

La séparation des orifices de charge et de décharge permet au four de fonctionner en continu. De nouveaux matériaux froids peuvent être chargés sans interrompre le traitement des matériaux déjà à l'intérieur, ce qui le rend idéal pour l'intégration dans une chaîne de production plus vaste.

Offrir un contrôle de processus précis

L'utilisation de plusieurs zones de chaleur donne aux opérateurs un contrôle précis sur l'ensemble du cycle thermique. Un produit peut être amené à température lentement, maintenu à une température maximale pendant une durée spécifique, puis refroidi à une vitesse contrôlée, le tout dans une seule machine.

Comprendre le compromis principal

Bien que très efficace, la conception d'un four à sole tournante présente un défi d'ingénierie fondamental qui définit son compromis principal.

L'avantage : simplicité mécanique

Le concept de base est mécaniquement robuste et relativement simple. Une table tournante à l'intérieur d'une boîte chauffée comporte moins de pièces mobiles complexes que de nombreux systèmes continus alternatifs, ce qui conduit à une fiabilité élevée et à une maintenance plus facile.

Le défi : l'étanchéité atmosphérique

Le défi le plus important est de créer et de maintenir un joint efficace entre le bord de la sole rotative et le sol du corps de four stationnaire. Des joints imparfaits peuvent entraîner des pertes de chaleur, réduisant l'efficacité, ou permettre à l'atmosphère d'entrer ou de sortir du four, ce qui est un problème critique lorsqu'une atmosphère contrôlée spécifique est requise.

Considérations structurelles clés pour votre application

La structure d'un four à sole tournante est conçue pour des objectifs industriels spécifiques.

- Si votre objectif principal est la production continue à haut volume : La capacité de la structure à être constamment chargée et déchargée sans arrêt est son avantage déterminant.

- Si votre objectif principal est la cohérence du processus : Le mouvement rotatif de la sole à travers des zones fixes garantit que chaque pièce reçoit un cycle thermique identique, garantissant l'uniformité.

- Si votre objectif principal est la flexibilité du processus : La division en plusieurs zones de chauffage contrôlées indépendamment vous permet de programmer des profils de chauffage complexes et précis au sein d'une seule unité.

En fin de compte, la structure du four est une solution directe et élégante au défi de réaliser un traitement thermique cohérent et à haut volume.

Tableau récapitulatif :

| Composant | Fonction | Caractéristique clé |

|---|---|---|

| Sole tournante | Transporte le matériau à travers le four | Plateforme réfractaire robuste |

| Corps de four stationnaire | Enferme l'environnement de chauffage | Chambre fortement isolée |

| Système de chauffage | Fournit de la chaleur dans des zones contrôlées | Brûleurs multiples contrôlés indépendamment |

| Mécanisme d'entraînement | Fait tourner la sole à une vitesse contrôlée | Système d'entraînement à friction ou à crémaillère et pignon |

| Orifices de manutention des matériaux | Permettent le chargement et le déchargement continus | Ouvertures fixes de charge et de décharge |

Besoin d'une solution de traitement thermique fiable pour votre laboratoire ou votre ligne de production ?

Le fonctionnement précis et continu d'un four à sole tournante est idéal pour obtenir des résultats uniformes dans les applications à haut volume. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire robustes, y compris des fours, pour répondre à vos besoins spécifiques de traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et votre cohérence.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four de régénération électrique pour charbon actif à four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quels sont les avantages du processus d'utilisation d'un four tubulaire rotatif pour la poudre de WS2 ? Obtenir une cristallinité supérieure du matériau

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée