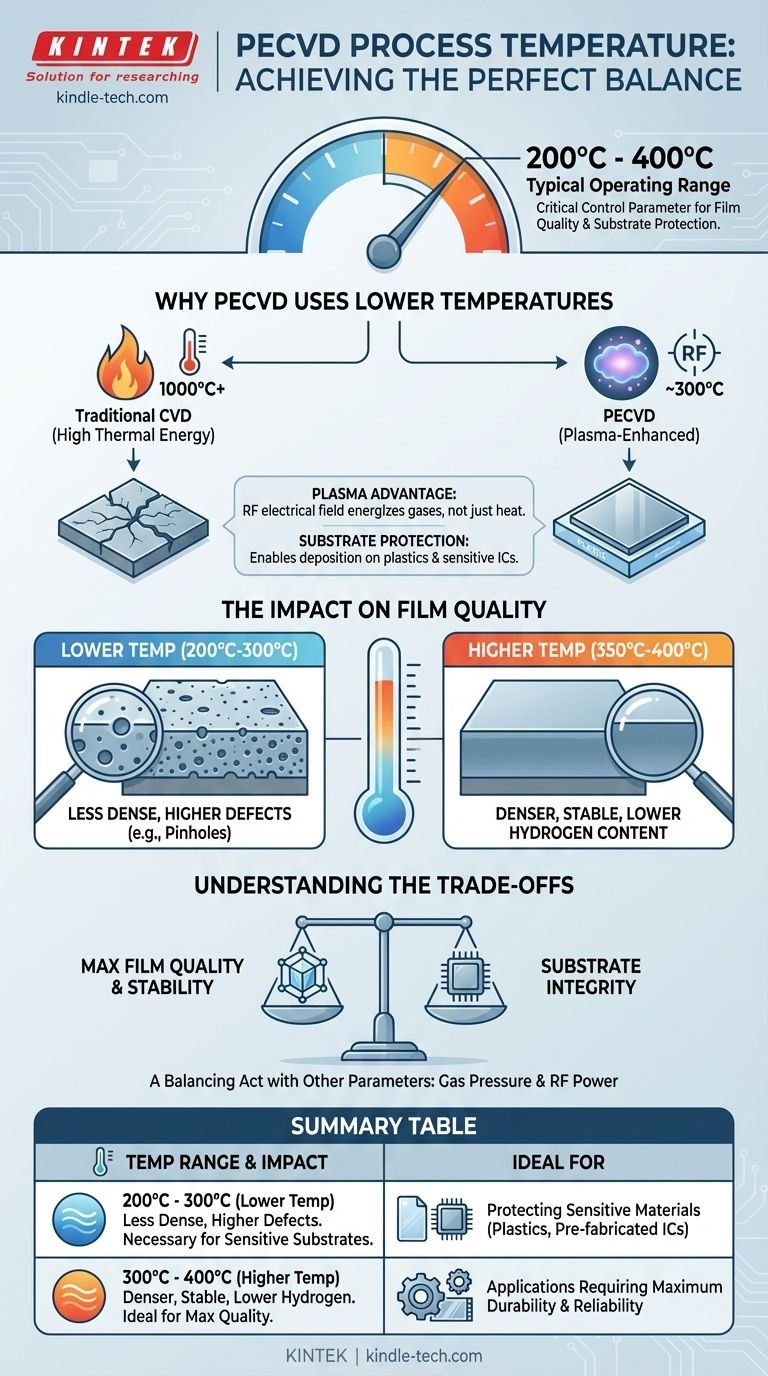

Pour être précis, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est généralement effectué à des températures comprises entre 200°C et 400°C. Cette température relativement basse est le principal avantage du procédé, surtout par rapport aux méthodes traditionnelles de dépôt chimique en phase vapeur (CVD) qui nécessitent une chaleur beaucoup plus élevée. Cependant, cette plage n'est pas absolue et est ajustée en fonction de la qualité spécifique du film et des exigences du substrat de l'application.

La température spécifique d'un processus PECVD n'est pas un nombre fixe, mais un paramètre de contrôle critique. Elle représente un compromis fondamental entre l'obtention de la meilleure qualité de film possible et la protection du substrat sous-jacent contre les dommages thermiques.

Pourquoi le PECVD utilise-t-il des températures plus basses

Pour comprendre le rôle de la température, il est essentiel de comprendre d'abord pourquoi le PECVD est choisi par rapport à d'autres méthodes de dépôt. L'innovation fondamentale du procédé réside dans son utilisation du plasma pour énergiser les gaz réactifs.

L'avantage du plasma

Dans le CVD traditionnel, une énergie thermique élevée (souvent supérieure à 1000°C) est nécessaire pour décomposer les gaz précurseurs et initier la réaction chimique qui forme la couche mince.

Dans le PECVD, un champ électrique RF excite les gaz en un plasma, un état de gaz ionisé. Ce plasma fournit l'énergie nécessaire à la réaction, permettant au processus de se dérouler à une température beaucoup plus basse.

Protection des substrats sensibles

Le principal avantage de cette température de fonctionnement plus basse est la possibilité de déposer des films sur des matériaux qui ne peuvent pas supporter une chaleur élevée.

Cela rend le PECVD inestimable pour les applications impliquant des plastiques, des circuits intégrés avec des couches précédemment fabriquées, et d'autres composants sensibles à la température où les processus à haute température provoqueraient des dommages ou une diffusion.

L'impact de la température sur la qualité du film

Bien que le PECVD fonctionne à basse température, la température exacte sélectionnée dans sa plage typique a un impact direct et significatif sur les propriétés finales du film déposé.

Des températures plus élevées pour des films plus denses

Augmenter la température vers l'extrémité supérieure de la plage PECVD (généralement 350°C à 400°C) entraîne généralement un film de meilleure qualité.

Cette énergie thermique accrue aide à créer un matériau plus dense et plus stable avec une faible teneur en hydrogène. Ces films sont plus robustes et présentent des taux de gravure plus lents, indiquant moins de défauts structurels.

Températures plus basses et défauts potentiels

Fonctionner à l'extrémité inférieure de la plage de température est nécessaire pour les substrats très sensibles.

Cependant, les films déposés à des températures plus basses peuvent être moins denses et présenter une concentration plus élevée de défauts, tels que des trous d'épingle (pinholes). C'est une conséquence directe du fait de fournir moins d'énergie thermique aux atomes pour qu'ils s'installent dans une structure optimale et à faible défaut.

Comprendre les compromis

Le choix de la température dans le PECVD n'est jamais fait dans le vide. C'est un acte d'équilibre entre des priorités concurrentes et fonctionne en conjonction avec d'autres variables de processus.

Qualité du film contre intégrité du substrat

C'est le compromis central. Vous devez décider ce qui est le plus critique : la qualité du film la plus élevée possible ou la préservation du dispositif ou du matériau sous-jacent.

Si le substrat peut le supporter, une température plus élevée est presque toujours préférée pour un film plus durable et fiable.

Le rôle des autres paramètres de processus

La température n'est qu'une pièce du puzzle. Elle fonctionne aux côtés d'autres variables critiques telles que la pression des gaz et la puissance RF.

Par exemple, un processus exécuté à une température plus basse pourrait nécessiter des ajustements de la pression ou de la puissance du plasma pour compenser et atteindre un taux de dépôt et une qualité de film acceptables. Ces paramètres définissent ensemble le résultat final.

Choisir la bonne température pour votre processus

Votre objectif spécifique déterminera la température idéale dans la fenêtre de fonctionnement du PECVD.

- Si votre objectif principal est la qualité et la stabilité maximales du film : Fonctionnez à la température la plus élevée que votre substrat et votre équipement peuvent supporter en toute sécurité, souvent dans la plage de 350°C à 400°C, pour produire un film dense avec une faible teneur en hydrogène.

- Si votre objectif principal est de protéger un substrat sensible à la température : Utilisez la température la plus basse possible qui donne toujours un film avec des propriétés acceptables pour votre application, et soyez prêt à caractériser et à gérer les augmentations potentielles de défauts.

- Si vous travaillez avec des matériaux organiques extrêmement sensibles : Vous devrez peut-être explorer des variantes spécialisées telles que le dépôt chimique en phase vapeur assisté par plasma (PACVD), qui peut fonctionner à des températures encore plus basses, parfois inférieures à 180°C.

En fin de compte, la sélection de la température correcte est une décision stratégique qui influence directement la performance et la fiabilité du dispositif final.

Tableau récapitulatif :

| Plage de température | Impact principal sur le film | Idéal pour |

|---|---|---|

| 200°C - 300°C | Densité plus faible, potentiel de défauts plus élevé | Protection des substrats sensibles (ex. : plastiques, CI préfabriqués) |

| 300°C - 400°C | Films plus denses et plus stables avec une faible teneur en hydrogène | Applications nécessitant une qualité et une durabilité maximales du film |

Prêt à optimiser votre processus PECVD pour des résultats de couches minces supérieurs ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire haute performance et de consommables adaptés à vos besoins spécifiques de dépôt. Que vous travailliez avec des semi-conducteurs sensibles ou des matériaux avancés, nos experts peuvent vous aider à choisir le bon système PECVD pour atteindre l'équilibre parfait entre la qualité du film et la protection du substrat.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Four à presse à chaud sous vide pour stratification et chauffage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quels sont les avantages fondamentaux du PE-CVD dans l'encapsulation des OLED ? Protégez les couches sensibles grâce à la déposition de films à basse température

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?

- Quels sont les avantages de l'utilisation de l'argon comme gaz porteur en PECVD ? Optimiser la stabilité du plasma et la qualité du film

- Qu'est-ce que le plasma dans le PECVD ? La clé du dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quelles sont les propriétés du film de dioxyde de silicium déposé par PECVD à basse température et pression ? Obtenez une isolation supérieure sur des substrats sensibles

- Comment la fréquence RF dans le PECVD influence-t-elle la microstructure du nitrure de silicium ? Optimisez la densité et la contrainte de votre film