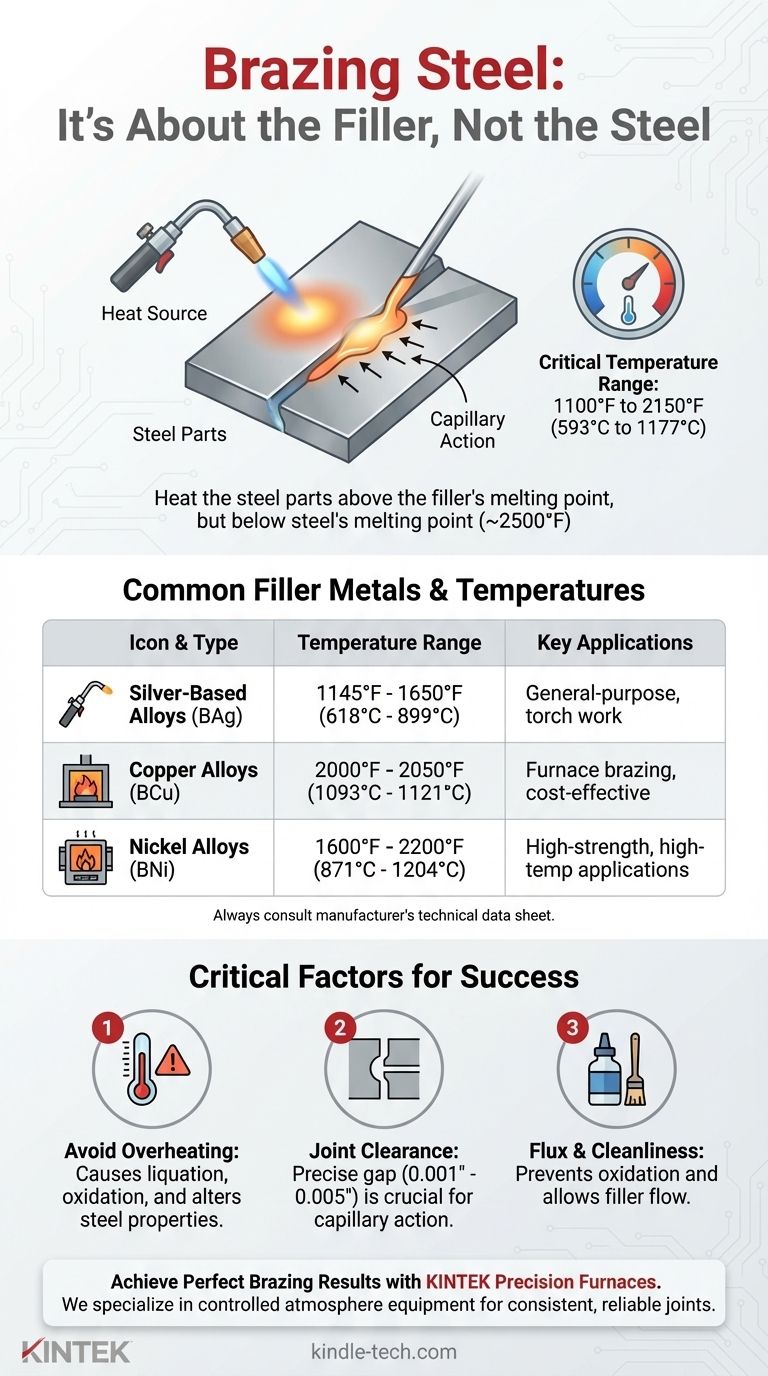

Lors du brasage de l'acier, la température critique n'est pas déterminée par l'acier, mais par le métal d'apport spécifique que vous utilisez. Le processus consiste à chauffer les pièces en acier à une température supérieure au point de fusion de l'alliage de brasage choisi, mais toujours inférieure au point de fusion de l'acier lui-même. Pour l'acier, cette température se situe généralement dans une large plage de 1100°F (593°C) à 2150°F (1177°C), dictée entièrement par le métal d'apport.

Le principe fondamental du brasage est de chauffer les métaux de base — les pièces en acier — jusqu'à ce qu'ils soient suffisamment chauds pour faire fondre le métal d'apport au contact. L'objectif est d'attirer l'apport en fusion dans le joint par action capillaire, créant ainsi une liaison métallurgique solide sans faire fondre l'acier.

Le Principe : Tout dépend du métal d'apport, pas de l'acier

Qu'est-ce qui définit le brasage ?

Le brasage est un procédé d'assemblage qui se déroule à des températures supérieures à 840°F (450°C). Il est crucial que cette température soit inférieure à la température de solidus (le point où il commence à fondre) des métaux de base assemblés.

Pour l'acier, qui fond autour de 2500°F (1370°C), cela laisse une très large fenêtre pour le brasage.

La « Plage de travail » du métal d'apport

Chaque alliage de brasage possède une « plage de travail » définie par deux températures :

- Solidus : La température à laquelle l'alliage commence à fondre.

- Liquidus : La température à laquelle l'alliage est entièrement liquide.

La température de brasage idéale est légèrement au-dessus de la température liquidus. Cela garantit que l'alliage est suffisamment fluide pour s'écouler rapidement et complètement dans le joint.

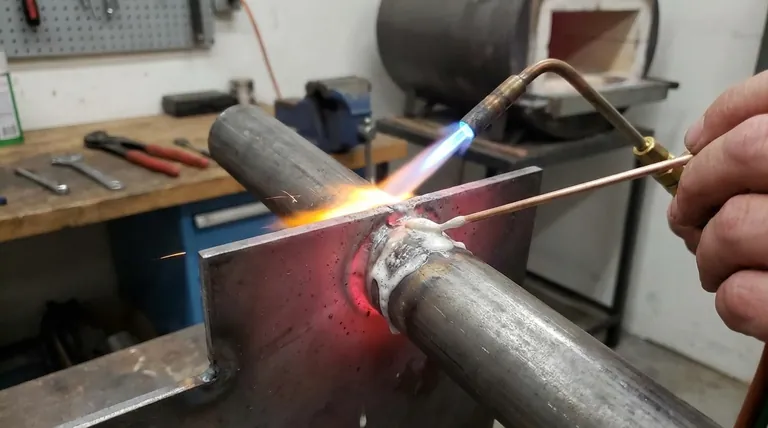

Comment fonctionnent la chaleur et l'action capillaire

Vous devez chauffer les pièces en acier de l'assemblage de manière large et uniforme. Lorsque l'acier atteint la température correcte, vous touchez la baguette d'apport au joint. La chaleur de l'acier fait fondre la baguette, et l'alliage en fusion est aspiré dans l'espace étroit entre les pièces.

La chaleur attire l'apport. Si une pièce est plus chaude que l'autre, l'apport s'écoulera vers la zone la plus chaude, entraînant un joint incomplet.

Métaux d'apport courants pour l'acier et leurs températures

L'alliage que vous choisissez dépend des exigences de résistance, des conditions de service et des métaux de base. Consultez toujours la fiche technique du fabricant pour obtenir des recommandations de température précises.

Alliages à base d'argent (série BAg)

Ce sont les alliages les plus courants pour le brasage général de l'acier en raison de leur résistance, de leur ductilité et de leurs températures de fusion plus basses.

Ils brasent généralement dans la plage de 1145°F à 1650°F (618°C à 899°C). Leur exigence de chaleur plus faible les rend plus faciles à travailler, surtout avec une torche.

Alliages de cuivre (série BCu)

Le cuivre pur est un excellent métal d'apport pour le brasage de l'acier, en particulier dans le brasage sous atmosphère contrôlée en four. Il est très fluide et économique.

La température de brasage typique pour le cuivre pur est de 2000°F à 2050°F (1093°C à 1121°C).

Alliages Cuivre-Phosphore (série BCuP)

N'utilisez pas ces alliages pour braser de l'acier ou d'autres métaux ferreux. Le phosphore peut réagir avec le fer contenu dans l'acier pour former des phosphures fragiles à l'interface du joint, entraînant une défaillance catastrophique du joint.

Alliages de nickel et de cobalt (séries BNi, BCo)

Utilisés pour les applications haute performance, en particulier sur l'acier inoxydable, où une résistance supérieure, une résistance à la corrosion et un service à haute température sont requis.

Ces alliages nécessitent des températures très élevées, souvent de 1600°F à 2200°F (871°C à 1204°C), et sont presque exclusivement utilisés dans des fours sous vide ou à atmosphère contrôlée.

Comprendre les compromis et les facteurs critiques

Atteindre la bonne température est nécessaire, mais pas suffisant. Plusieurs autres facteurs sont tout aussi importants pour la réussite.

Le danger de la surchauffe

Dépasser la température recommandée peut entraîner la séparation des composants du métal d'apport (liquation), endommager le flux, oxyder fortement l'acier, ou même altérer les propriétés métallurgiques de l'acier (par exemple, perte de son traitement thermique).

Le problème du sous-chauffage

Si l'acier n'est pas assez chaud, le métal d'apport ne fondra pas et ne s'écoulera pas correctement. Il peut s'agglomérer à la surface ou ne pas pénétrer dans le joint, ce qui entraîne une liaison sans aucune résistance structurelle.

Le rôle du flux et de la propreté

Les pièces en acier doivent être nettoyées mécaniquement ou chimiquement avant le chauffage. À température, un revêtement de flux est nécessaire pour empêcher l'acier de s'oxyder, ce qui bloquerait l'écoulement du métal d'apport. Le flux aide également à dissoudre les oxydes de surface restants.

L'espace de joint n'est pas négociable

Le brasage repose sur l'action capillaire, qui ne fonctionne que si l'espace entre les deux pièces en acier est précis. Pour la plupart des alliages, il s'agit d'un jeu très serré de 0,001 à 0,005 pouce (0,025 à 0,127 mm). Trop lâche ou trop serré, et le joint échouera.

Comment réaliser un brasage réussi

Votre choix de métal d'apport est le point de départ qui dicte l'ensemble du processus.

- Si votre objectif principal est la réparation générale ou la fabrication accessible : Choisissez un alliage d'argent sans cadmium (série BAg), qui offre une excellente résistance et une plage d'application tolérante à basse température, adaptée au brasage à la torche.

- Si votre objectif principal est une résistance élevée ou un service à haute température : Orientez-vous vers les alliages de nickel (BNi) ou de cuivre pur (BCu), mais sachez que ces processus exigeants nécessitent généralement un four.

- Si vous débutez dans le brasage : Votre outil le plus précieux est la fiche technique de votre métal d'apport choisi. Elle spécifiera les températures exactes de solidus/liquidus et le flux recommandé.

En vous concentrant sur les exigences spécifiques de votre métal d'apport, vous passez de la supposition à un processus d'assemblage prévisible et fiable.

Tableau récapitulatif :

| Type de métal d'apport | Plage de température de brasage typique (°F) | Plage de température de brasage typique (°C) | Applications clés |

|---|---|---|---|

| Alliages à base d'argent (BAg) | 1145°F - 1650°F | 618°C - 899°C | Brasage général de l'acier, travail à la torche |

| Alliages de cuivre (BCu) | 2000°F - 2050°F | 1093°C - 1121°C | Brasage au four, joints économiques |

| Alliages de nickel (BNi) | 1600°F - 2200°F | 871°C - 1204°C | Applications haute résistance, haute température |

Obtenez des résultats de brasage parfaits avec KINTEK

Cherchez-vous à optimiser votre processus de brasage de l'acier ? Que vous travailliez avec des alliages d'argent pour la fabrication générale ou des alliages de nickel pour les applications à haute température, disposer du bon équipement est crucial pour réussir.

KINTEK se spécialise dans les fours de laboratoire de précision et les équipements de chauffage conçus spécifiquement pour les processus de brasage contrôlés. Nos solutions vous aident à maintenir des températures exactes, à assurer un chauffage uniforme et à obtenir des joints solides et fiables à chaque fois.

Nous servons les laboratoires et les installations de fabrication qui exigent des résultats constants et reproductibles dans leurs opérations d'assemblage de métaux. Laissez-nous vous aider à choisir le four parfait pour vos métaux d'apport et vos exigences d'application spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos équipements de brasage peuvent améliorer la qualité de vos joints et l'efficacité de votre processus : Prendre Contact

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Que fait le frittage en métallurgie des poudres ? Transformer la poudre en pièces solides et résistantes

- Pourquoi le graphite est-il utilisé dans les fours ? Obtenez un traitement thermique supérieur et une meilleure efficacité énergétique

- Qu'est-ce que le revenu et le recuit ? Maîtriser les procédés de traitement thermique pour des métaux plus résistants

- Qu'est-ce que le frittage de poudres ? Un guide pour la fabrication efficace de pièces haute performance

- Pourquoi un four de séchage sous vide de laboratoire est-il nécessaire pour les poudres de cathode monocristallines ? Assurer la stabilité maximale du matériau

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide dans la préparation des catalyseurs DMC ? Libérez une activité et une stabilité maximales

- Quelle est la fonction d'une étuve de séchage sous vide dans la synthèse de MoS2/Graphène ? Assurer des performances d'électrode de haute pureté

- Pourquoi un four de séchage sous vide est-il nécessaire pour les composites de cathode ? Assurer la sécurité de la batterie et les performances interfaciales