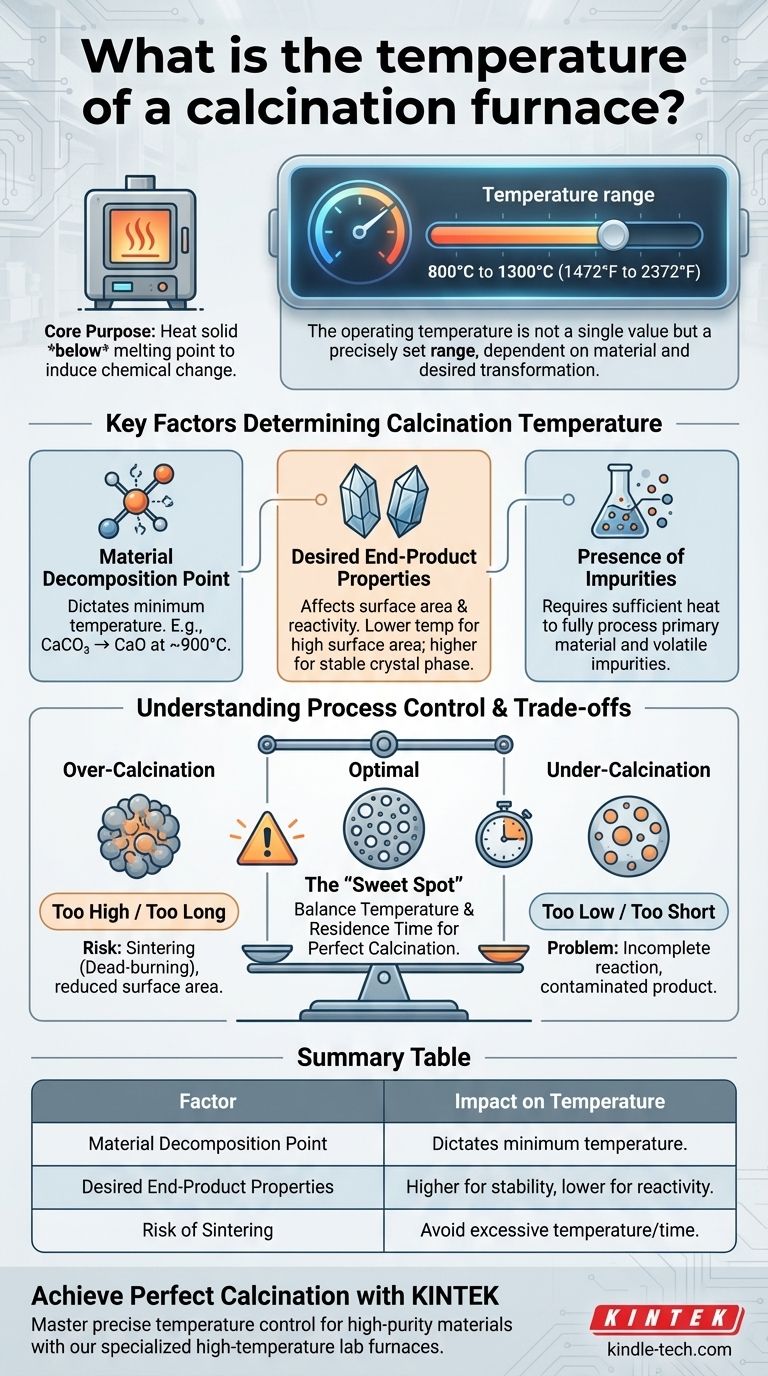

La température de fonctionnement d'un four de calcination n'est pas une valeur unique, mais est réglée précisément dans une plage typique allant de 800°C à 1300°C (1472°F à 2372°F). Cette température est soigneusement sélectionnée en fonction du matériau spécifique traité et de la transformation chimique ou physique souhaitée.

L'objectif principal de la calcination est de chauffer un matériau à une température spécifique inférieure à son point de fusion pour induire un changement chimique. Par conséquent, la température « correcte » est dictée entièrement par le point de décomposition de la substance et les propriétés souhaitées dans le produit final.

Qu'est-ce que la Calcination ? Une introduction à la décomposition thermique

La calcination est un processus de traitement thermique fondamental utilisé dans des industries telles que la production de ciment, le traitement des minéraux et la fabrication de catalyseurs. Comprendre ses principes fondamentaux est essentiel pour contrôler le résultat.

Le principe de base : Chauffer sans faire fondre

La caractéristique déterminante de la calcination est le chauffage d'un matériau solide à une température élevée sans lui permettre de fusionner ou de fondre.

L'objectif est de fournir suffisamment d'énergie thermique pour rompre les liaisons chimiques et déclencher une réaction, modifiant fondamentalement la composition du matériau.

Déclencher le changement chimique

La fonction principale de la calcination est de provoquer une décomposition thermique. Cela implique le plus souvent l'élimination d'un composant spécifique du matériau.

Les exemples courants incluent :

- L'élimination de l'eau de cristallisation (déshydratation).

- L'élimination du dioxyde de carbone (CO₂) des carbonates, comme la conversion du calcaire en chaux.

- L'élimination d'autres composés organiques volatils ou de composés soufrés.

Obtenir une transformation physique

Au-delà du changement chimique, la calcination est également utilisée pour modifier les propriétés physiques d'un matériau.

Cela peut impliquer de modifier la structure cristalline (transformation de phase) ou d'augmenter la porosité et la surface d'un matériau, ce qui est essentiel pour des applications telles que les catalyseurs et les adsorbants.

Facteurs clés déterminant la température de calcination

La large plage de 800°C à 1300°C existe parce que différents matériaux et objectifs exigent des conditions différentes. La température est une variable soigneusement contrôlée, pas un réglage arbitraire.

Point de décomposition du matériau

C'est le facteur le plus critique. Chaque composé a une température spécifique à laquelle il se décompose.

Par exemple, le carbonate de calcium (CaCO₃) commence à se décomposer rapidement en oxyde de calcium (CaO) et en dioxyde de carbone (CO₂) à environ 900°C. Pour produire de la chaux, le four doit fonctionner à ou au-dessus de cette température.

Propriétés du produit final souhaitées

Même pour le même matériau, la température de calcination finale affecte les propriétés du produit final.

Une calcination à plus basse température pourrait produire un matériau avec une surface plus grande et une réactivité chimique plus élevée. Inversement, une température plus élevée pourrait être nécessaire pour atteindre une phase cristalline stable et spécifique.

Présence d'impuretés

La composition de la matière première, y compris les impuretés, peut influencer la température requise. Le processus doit fournir suffisamment de chaleur pour garantir que le matériau principal et toutes les impuretés volatiles indésirables soient entièrement traités.

Comprendre les compromis et le contrôle du processus

Obtenir la calcination parfaite nécessite un équilibre délicat. Des écarts mineurs de température peuvent entraîner des problèmes importants avec le produit final.

Le risque de sur-calcination (frittage)

Si la température est trop élevée ou maintenue trop longtemps, les particules du matériau peuvent commencer à fusionner dans un processus appelé frittage.

Le frittage réduit considérablement la surface et la réactivité du matériau, une condition souvent appelée « cuisson à blanc ». C'est un mode de défaillance courant qui produit un produit de mauvaise qualité ou inutilisable.

Le problème de la sous-calcination

Si la température est trop basse ou si le temps de traitement est trop court, la réaction chimique sera incomplète.

Il en résulte un produit final contaminé par la matière première d'alimentation non réagie, ne satisfaisant pas aux spécifications de pureté.

Température par rapport au temps de séjour

La température n'est pas la seule variable. Le temps pendant lequel le matériau passe dans la zone chaude du four, connu sous le nom de temps de séjour, est tout aussi important.

Un processus pourrait atteindre une calcination complète à une température plus basse en utilisant un temps de séjour plus long, ce qui peut parfois être une stratégie pour éviter le frittage tout en assurant une réaction complète.

Faire le bon choix pour votre objectif

Sélectionner la température optimale du four est une question de définition de votre objectif de processus. Votre objectif dicte vos paramètres de fonctionnement.

- Si votre objectif principal est de produire un matériau hautement réactif : Vous fonctionnerez probablement à l'extrémité inférieure de la plage de décomposition du matériau pour préserver la surface maximale et éviter le frittage.

- Si votre objectif principal est d'assurer une décomposition complète et la pureté : Vous devrez peut-être fonctionner à une température modérée au-dessus du point de décomposition, en équilibrant l'exhaustivité avec le risque de frittage.

- Si votre objectif principal est d'obtenir une phase cristalline spécifique : La température sera dictée précisément par la phase cible, nécessitant souvent un contrôle très strict à un point spécifique dans la plage de calcination.

En fin de compte, maîtriser la calcination revient à comprendre que la température est l'outil que vous utilisez pour contrôler précisément la forme et la fonction finales de votre matériau.

Tableau récapitulatif :

| Facteur | Impact sur la température | Exemple |

|---|---|---|

| Point de décomposition du matériau | Détermine la température minimale requise pour la réaction. | Le CaCO₃ se décompose en CaO à ~900°C. |

| Propriétés du produit final souhaitées | Des températures plus élevées peuvent réduire la réactivité ; des températures plus basses préservent la surface. | Un catalyseur nécessite une grande surface (température plus basse). |

| Risque de frittage | Une température excessive provoque la fusion des particules, ruinant la qualité du produit. | La sur-calcination conduit à une « cuisson à blanc ». |

Atteignez la calcination parfaite avec KINTEK

Maîtriser le contrôle précis de la température de votre processus de calcination est essentiel pour produire des matériaux de haute pureté et réactifs. Que vous développiez des catalyseurs, traitiez des minéraux ou fabriquiez des céramiques avancées, le bon four fait toute la différence.

KINTEK est spécialisé dans les fours de laboratoire à haute température conçus pour les applications de calcination exigeantes. Nos équipements offrent le chauffage uniforme et le contrôle précis de la température dont vous avez besoin pour éviter la sous-calcination et prévenir le frittage destructeur.

Laissez-nous vous aider à optimiser votre traitement thermique :

- Sélectionnez le bon four pour votre matériau spécifique et votre plage de température (800°C à 1300°C et plus).

- Assurez une décomposition complète et atteignez vos phases cristallines cibles.

- Améliorez la qualité et la cohérence de votre produit grâce à des équipements fiables et durables.

Contactez nos experts thermiques dès aujourd'hui pour discuter de vos besoins en matière de calcination et découvrir comment les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur