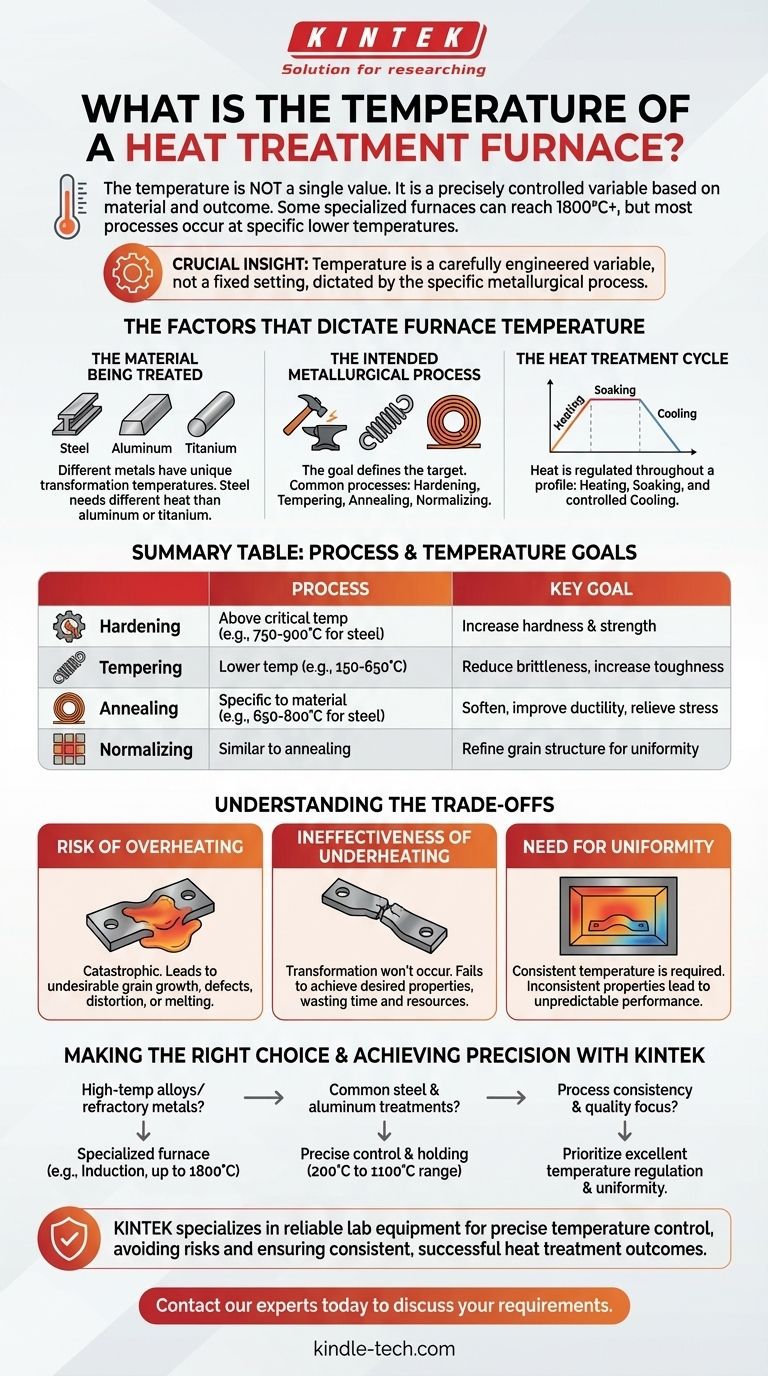

La température d'un four de traitement thermique n'est pas une valeur unique, mais elle est contrôlée avec précision en fonction du matériau traité et du résultat souhaité. Bien que certains fours spécialisés, tels que les fours à induction, puissent atteindre des températures de 1800°C (3272°F) ou plus, la plupart des processus de traitement thermique se déroulent à des températures spécifiques et plus basses requises pour une transformation métallurgique particulière.

L'idée cruciale est que la température d'un four de traitement thermique est une variable soigneusement conçue, et non un réglage fixe. La température correcte est entièrement dictée par le processus spécifique — tel que le durcissement, le recuit ou le revenu — qu'un alliage métallique particulier nécessite pour atteindre ses propriétés cibles.

Les facteurs qui dictent la température du four

La température d'un four est un outil utilisé pour modifier la microstructure interne d'un matériau. La température spécifique, et la durée pendant laquelle le matériau est maintenu à cette température, sont déterminées par plusieurs facteurs critiques.

Le matériau traité

Les différents métaux et alliages ont des températures de transformation très différentes. Par exemple, les températures requises pour le traitement thermique de l'acier sont fondamentalement différentes de celles nécessaires pour les alliages d'aluminium ou de titane en raison de leur métallurgie et de leurs points de fusion uniques.

Le processus métallurgique visé

L'objectif du traitement thermique définit la température cible. Les processus courants comprennent :

- Durcissement : Chauffer un acier au-dessus de sa température critique pour modifier sa structure cristalline, suivi d'un refroidissement rapide (trempe).

- Revenu : Réchauffer une pièce durcie à une température plus basse pour réduire la fragilité et augmenter la ténacité.

- Recuit : Chauffer un matériau à une température spécifique et le maintenir à cette température pour le ramollir, améliorer sa ductilité et soulager les contraintes internes.

- Normalisation : Similaire au recuit mais avec une vitesse de refroidissement différente pour produire une structure de grain plus uniforme et raffinée.

Le cycle de traitement thermique

Le processus ne consiste pas seulement à atteindre une température maximale. La chaleur est régulée tout au long d'un « profil thermique » ou cycle.

- Période de chauffage : Plus d'énergie est fournie pour amener le matériau et le four à la température cible.

- Période de maintien (soaking) : Une fois la température cible atteinte, elle est maintenue constante pendant une durée spécifique pour s'assurer que toute la pièce subit la transformation souhaitée.

- Période de refroidissement : Le matériau est refroidi à une vitesse contrôlée, ce qui est tout aussi critique que le chauffage lui-même pour obtenir les propriétés finales.

Comprendre les compromis du contrôle de la température

Atteindre la bonne température est non négociable pour un traitement thermique réussi. Les écarts dans l'une ou l'autre direction peuvent entraîner des pièces défectueuses, un gaspillage d'énergie et des problèmes de sécurité.

Le risque de surchauffe

Dépasser la température cible, même brièvement, peut être catastrophique. Cela peut entraîner une croissance indésirable du grain (rendant le matériau plus faible), des défauts de surface, une déformation, voire une fusion partielle du composant.

L'inefficacité du sous-chauffage

Ne pas atteindre la température requise signifie que la transformation métallurgique prévue ne se produira pas. Une pièce sous-chauffée n'atteindra pas la dureté, la douceur ou la relaxation des contraintes souhaitées, rendant l'ensemble du processus inefficace et une perte de temps et de ressources.

Le besoin d'uniformité

La température indiquée doit être constante dans toute la chambre du four. Les points chauds ou froids peuvent provoquer des propriétés incohérentes sur une seule pièce, entraînant des performances imprévisibles et une défaillance potentielle en service.

Faire le bon choix pour votre objectif

Sélectionner ou faire fonctionner un four nécessite d'adapter ses capacités aux exigences spécifiques du processus. La température maximale n'est qu'une partie de l'équation.

- Si votre objectif principal est de traiter des alliages à haute température ou des métaux réfractaires : Vous aurez besoin d'un four spécialisé, tel qu'un four à induction, capable d'atteindre des températures extrêmes comme 1800°C.

- Si votre objectif principal est le traitement de l'acier et de l'aluminium courants : Le facteur critique n'est pas la température maximale absolue, mais la capacité du four à contrôler et à maintenir avec précision les températures dans la plage de 200°C à 1100°C.

- Si votre objectif principal est la cohérence et la qualité du processus : Privilégiez un four doté d'une excellente régulation de la température et d'une bonne uniformité pour garantir que chaque pièce adhère au profil thermique exact requis.

En fin de compte, la bonne température est celle exigée par le processus métallurgique spécifique que vous devez effectuer.

Tableau récapitulatif :

| Processus | Plage de température typique | Objectif clé |

|---|---|---|

| Durcissement | Au-dessus de la température critique (ex. : 750-900°C pour l'acier) | Augmenter la dureté et la résistance |

| Revenu | Température plus basse (ex. : 150-650°C) | Réduire la fragilité, augmenter la ténacité |

| Recuit | Spécifique au matériau (ex. : 650-800°C pour l'acier) | Ramollir, améliorer la ductilité, soulager le stress |

| Normalisation | Similaire au recuit | Affiner la structure du grain pour l'uniformité |

Obtenez des transformations métallurgiques précises avec KINTEK

La sélection de la bonne température de four est essentielle pour obtenir les propriétés matérielles exactes dont vous avez besoin. KINTEK se spécialise dans la fourniture d'équipements de laboratoire fiables et de consommables conçus pour un contrôle précis de la température et une uniformité, garantissant que vos processus de traitement thermique — du durcissement de l'acier au recuit de l'aluminium — soient constamment réussis.

Notre expertise vous aide à éviter les risques de surchauffe, de sous-chauffage et de résultats incohérents, vous faisant économiser du temps, des ressources et assurant les résultats de la plus haute qualité pour votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques en matière de traitement thermique et trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Peut-on braser l'aluminium et l'acier ? Maîtriser les défis métallurgiques pour un joint solide

- Comment les systèmes d'élimination par le vide sont-ils utilisés lors de la synthèse de molécules de modification d'alliages de titane ? | KINTEK

- Quels sont les inconvénients de la trempe ? Gérer les risques de déformation et de fissuration

- Quel rôle joue un four de traitement thermique à haute température dans le prétraitement des superalliages à base de nickel ?

- Quelle est la nécessité du traitement thermique après cémentation ? Obtenez une dureté et une ténacité supérieures

- À quoi sert un four sous vide ? Découvrez le traitement thermique de haute pureté pour des matériaux supérieurs

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et une dureté supérieures

- Comment un four sous vide contribue-t-il à la formation de membranes d'électrolyte solide ? Obtenir des matériaux denses et sans défauts