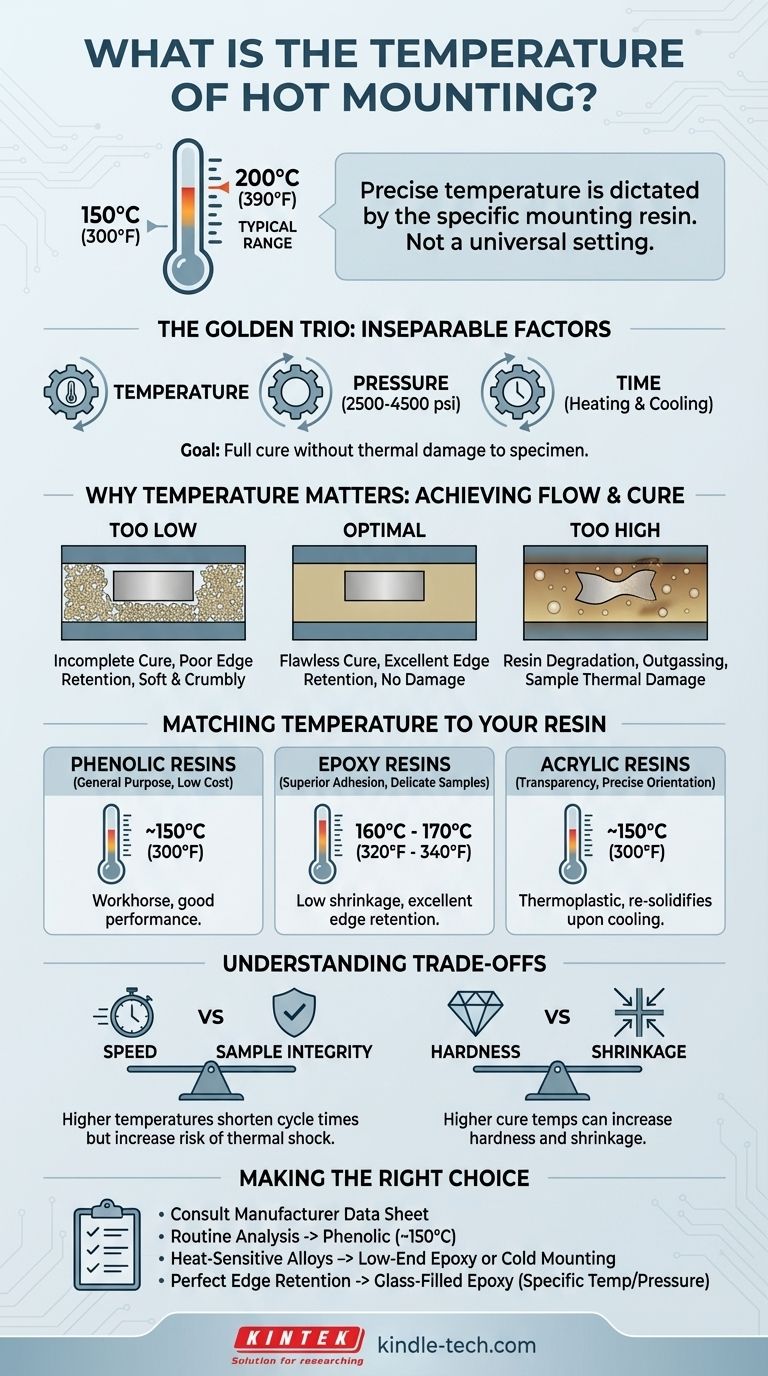

Dans le moulage par compression à chaud, la température du processus se situe généralement dans la plage de 150°C à 200°C (300°F à 390°F). Cependant, ce n'est pas un réglage universel ; la température précise est dictée par le type spécifique de composé de résine de moulage que vous utilisez, car chacun a ses propres exigences pour une fusion, un écoulement et une polymérisation optimaux.

Le défi central du moulage à chaud n'est pas seulement d'atteindre une température cible, mais de comprendre que la température, la pression et le temps forment un trio inséparable. L'objectif est de polymériser complètement le composé de moulage sans provoquer de dommages thermiques ni modifier la microstructure délicate de l'échantillon que vous souhaitez analyser.

Pourquoi la température est plus qu'un simple chiffre

Le moulage à chaud, ou moulage par compression, est une étape fondamentale dans la préparation des échantillons métallographiques. Son objectif est d'encapsuler un échantillon dans un bloc de polymère standardisé et durable pour le meulage et le polissage ultérieurs. La température est le catalyseur principal de ce processus, et ses effets sont profonds.

Atteindre l'écoulement et la polymérisation de la résine

L'application initiale de chaleur fait fondre le composé de moulage granulaire, lui permettant de passer à l'état liquide. Ceci est crucial pour que la résine s'écoule autour de l'échantillon et remplisse complètement la cavité du moule. Pour les résines thermodurcissables comme les phénoliques et les époxydes, la température initie ensuite une réaction de réticulation chimique, ou polymérisation, qui durcit de manière permanente le matériau en un bloc solide et infusible.

Le risque d'une polymérisation incomplète

Utiliser une température trop basse pour la résine spécifiée est un point de défaillance courant. Le composé peut ne pas fondre complètement ou la réaction de polymérisation sera incomplète. Il en résulte un moulage mou et friable qui offre une mauvaise rétention des bords et sera probablement détruit pendant le meulage.

Le danger de la surchauffe

Inversement, une température excessive peut être catastrophique pour votre analyse. Elle peut dégrader le composé de moulage lui-même, provoquant une décoloration ou un dégazage entraînant de la porosité. Plus important encore, elle peut modifier l'échantillon même que vous essayez d'étudier en induisant des changements de phase, des effets de revenu ou d'autres formes de dommages thermiques, invalidant toute observation microstructurale ultérieure.

Adapter la température à votre composé de moulage

La température idéale est déterminée entièrement par la science des matériaux de la résine polymère que vous choisissez. Chaque type est conçu pour fonctionner dans une fenêtre opérationnelle spécifique.

Résines phénoliques (Le cheval de bataille)

Les composés phénoliques (tels que la Bakélite) sont le matériau de moulage le plus courant pour usage général en raison de leur faible coût et de leurs bonnes performances. Ils nécessitent généralement une température de moulage d'environ 150°C (300°F).

Résines époxy (Pour une adhérence supérieure)

Les composés thermodurcissables à base d'époxy sont choisis pour leur excellente adhérence, leur faible retrait et leur superbe rétention des bords, ce qui les rend idéaux pour les échantillons délicats, revêtus ou poreux. Ils nécessitent souvent des températures légèrement plus élevées, généralement dans la plage de 160°C à 170°C (320°F à 340°F).

Résines acryliques (Pour la clarté)

Les acryliques sont des résines thermoplastiques, ce qui signifie qu'elles ramollissent lorsqu'elles sont chauffées et se solidifient à nouveau lors du refroidissement sans réaction chimique de polymérisation. Leur principal avantage est la transparence, permettant une orientation précise de l'échantillon dans le moule. Leur température de traitement est généralement d'environ 150°C (300°F).

Comprendre les compromis

La sélection d'une température de moulage est un exercice d'équilibrage de facteurs concurrents. Il n'y a pas de réglage unique « optimal », seulement celui qui est optimal pour un échantillon et un objectif analytique spécifiques.

Vitesse contre intégrité de l'échantillon

Bien que des températures plus élevées puissent raccourcir les temps de cycle, elles augmentent considérablement le risque de choc thermique pour l'échantillon, en particulier pendant la phase de refroidissement. Cela peut introduire des fissures ou des artefacts qui n'étaient pas présents dans le matériau d'origine. Pour les matériaux sensibles, un cycle plus lent à la température efficace la plus basse est toujours l'approche la plus sûre.

Dureté contre retrait

La dureté finale du moulage est essentielle ; elle doit être similaire à celle de l'échantillon pour garantir un polissage plat et uniforme. Les résines nécessitant une dureté plus élevée peuvent nécessiter des températures de polymérisation plus élevées. Cependant, cela peut parfois être corrélé à un retrait plus important lorsque le moulage refroidit, ce qui peut éloigner la résine de l'échantillon et créer des espaces à l'interface.

Le rôle de la pression et du temps

La température ne fonctionne pas isolément. Une pression (typiquement 2500-4500 psi) est nécessaire pour compacter la poudre de résine et assurer qu'elle s'écoule dans chaque crevasse, éliminant les vides. Les temps de chauffage et de refroidissement sont tout aussi critiques. Un temps de maintien approprié à la température maximale assure une polymérisation complète, tandis qu'un cycle de refroidissement contrôlé empêche les contraintes internes et les fissures.

Faire le bon choix pour votre objectif

Commencez toujours par consulter la fiche technique du fabricant pour votre composé de moulage spécifique. À partir de là, adaptez les paramètres à votre objectif.

- Si votre objectif principal est l'analyse de routine à haut volume de matériaux robustes : Une résine phénolique à usage général à sa température recommandée (~150°C) offre une solution fiable et rentable.

- Si votre objectif principal est de préserver la microstructure réelle d'un alliage sensible à la chaleur : Envisagez un composé à base d'époxy à l'extrémité inférieure de sa plage de température efficace, ou explorez le moulage à froid comme alternative supérieure.

- Si votre objectif principal est l'analyse de défaillance nécessitant une rétention parfaite des bords : Utilisez une résine époxy chargée de verre ou de diallyl phtalate, en suivant méticuleusement ses directives spécifiques de température et de pression pour minimiser le retrait.

En fin de compte, maîtriser le moulage à chaud revient à comprendre que la température n'est pas seulement un réglage, mais un outil précis pour obtenir une base impeccable pour votre analyse.

Tableau récapitulatif :

| Type de résine | Plage de température typique | Caractéristiques principales |

|---|---|---|

| Résines phénoliques | ~150°C (300°F) | Faible coût, bon pour usage général |

| Résines époxy | 160°C - 170°C (320°F - 340°F) | Adhérence supérieure, excellent pour échantillons délicats |

| Résines acryliques | ~150°C (300°F) | Transparence, idéal pour orientation précise de l'échantillon |

Obtenez une préparation d'échantillon sans faille avec les presses de moulage à chaud de précision de KINTEK. Notre équipement de laboratoire est conçu pour fournir le contrôle exact de la température, de la pression et du cycle requis pour un encapsulage parfait de l'échantillon. Que vous travailliez avec des matériaux robustes ou des alliages délicats et sensibles à la chaleur, KINTEK offre les performances fiables dont vous avez besoin pour une analyse microstructurale précise. Ne laissez pas un moulage inapproprié compromettre vos résultats — contactez nos experts dès aujourd'hui pour trouver la solution idéale pour les besoins spécifiques de votre laboratoire.

Guide Visuel

Produits associés

- Presse Thermique Automatique de Laboratoire

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Presse chauffante à double plaque pour laboratoire

- Presse hydraulique chauffante avec plaques chauffantes, presse à chaud manuelle de laboratoire divisée

Les gens demandent aussi

- Pourquoi une presse à chaud de précision de laboratoire est-elle nécessaire pour le traitement des membranes d'électrolyte solide composites haute performance ?

- Comment la pression est-elle générée et appliquée dans une presse à chaud ? Maîtriser les systèmes hydrauliques et pneumatiques à haute intensité

- Quel rôle joue une presse chauffante de laboratoire dans la vulcanisation et le moulage du caoutchouc fluorosilicone (F-LSR) ?

- Quels sont les avantages du pressage à chaud pour les électrolytes PEO ? Obtenir une densité supérieure et des performances sans solvant.

- Quel rôle joue une presse à chaud dans le traitement de l'interface CAL-GPE ? Optimiser les performances des batteries au lithium flexibles