En bref, le dépôt chimique en phase vapeur assisté par plasma (PACVD) est un processus à basse température. Il est spécifiquement conçu pour fonctionner à des températures inférieures à 180°C (356°F). Cette exigence thermique remarquablement basse est sa caractéristique distinctive et son principal avantage par rapport aux autres méthodes de dépôt.

L'idée principale est que le PACVD utilise l'énergie du plasma, et non une chaleur élevée, pour déclencher les réactions chimiques nécessaires au dépôt de film. Cette différence fondamentale permet le revêtement de matériaux sensibles à la chaleur qui seraient endommagés ou détruits par les procédés CVD conventionnels ou même PVD.

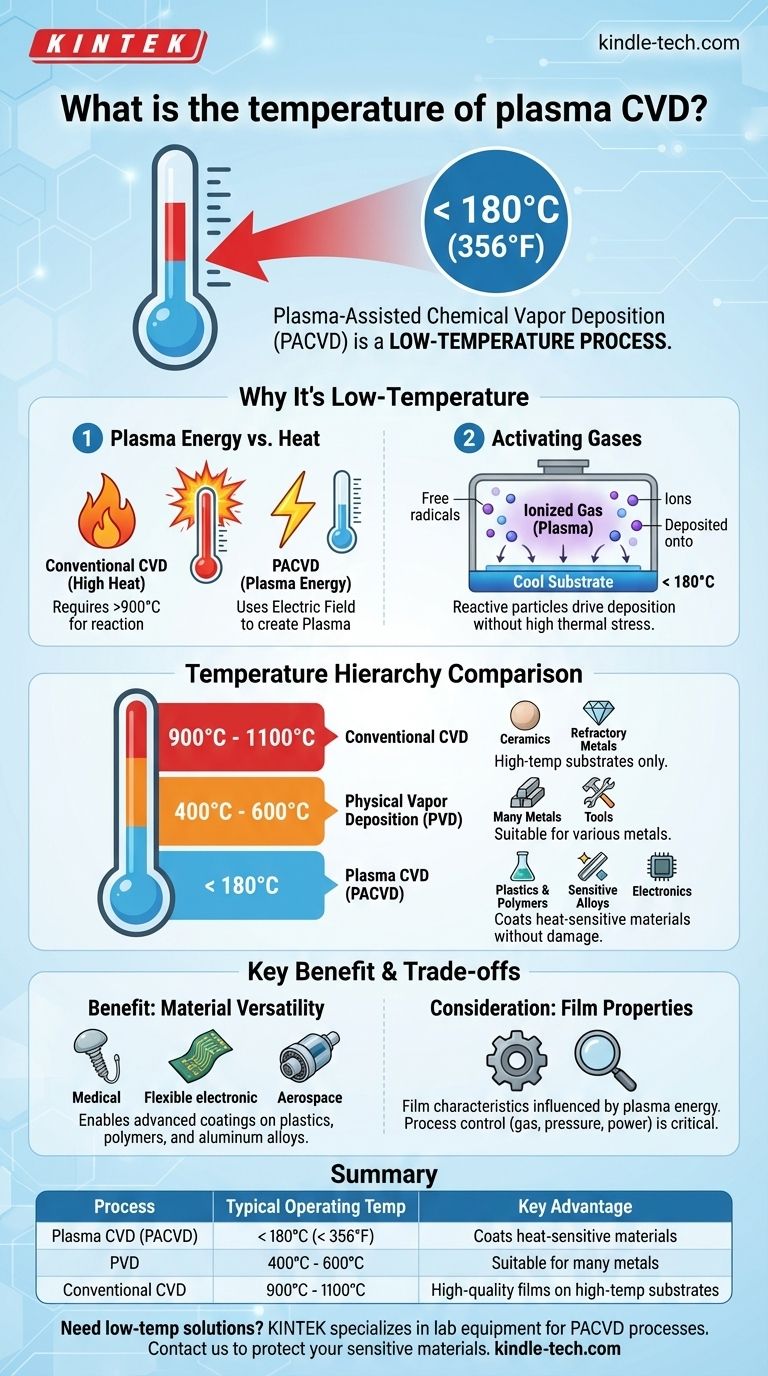

Pourquoi le PACVD est un processus à basse température

Le "plasma" dans PACVD est la clé de son fonctionnement à basse température. Au lieu de s'appuyer uniquement sur l'énergie thermique pour décomposer les gaz précurseurs, il utilise un champ énergisé pour créer un état de la matière appelé plasma.

Le rôle de l'énergie du plasma

Dans un processus CVD thermique conventionnel, des températures extrêmement élevées (souvent supérieures à 900°C) sont nécessaires pour donner aux molécules de gaz suffisamment d'énergie pour réagir et former un film solide sur un substrat.

Le PACVD contourne cette exigence en utilisant un champ électrique pour ioniser les gaz précurseurs. Cela crée un plasma rempli d'ions et de radicaux libres hautement réactifs.

Activation des gaz sans chaleur extrême

Ces particules réactives dans le plasma ont plus qu'assez d'énergie chimique pour réagir et se déposer sur la surface du substrat, même lorsque le substrat lui-même reste froid.

L'énergie pour la réaction est fournie directement aux molécules de gaz par le champ plasma, et non indirectement en chauffant toute la chambre et le composant à revêtir.

Dépôt sans contrainte thermique

Étant donné que le substrat n'a pas besoin d'être chauffé à des températures élevées, le PACVD peut déposer des films de haute qualité sans causer de dommages thermiques, de déformation ou d'altération des propriétés du matériau sous-jacent. C'est un avantage essentiel pour de nombreuses applications d'ingénierie modernes.

Comment le PACVD se compare aux autres méthodes

Comprendre la hiérarchie des températures des processus de dépôt clarifie pourquoi le PACVD est choisi pour des applications spécifiques. Il occupe l'extrémité la plus basse du spectre de température.

Comparaison avec le CVD conventionnel

Le dépôt chimique en phase vapeur (CVD) conventionnel est un processus à haute température, nécessitant souvent 900°C à 1100°C. Cela limite sévèrement son utilisation aux matériaux capables de supporter une chaleur extrême, tels que les céramiques ou certains métaux réfractaires.

Comparaison avec le dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) fonctionne à des températures beaucoup plus basses que le CVD conventionnel, généralement dans la plage de 400°C à 600°C. Bien que cela le rende adapté à de nombreux métaux, il est encore trop chaud pour les polymères, les plastiques et certains alliages sensibles.

L'avantage clair de la température

Avec une température de fonctionnement inférieure à 180°C, le PACVD est significativement plus froid que le PVD et le CVD conventionnel. Cela ouvre un vaste éventail de possibilités pour le revêtement de matériaux qui étaient auparavant considérés comme "non revêtables".

Comprendre les compromis

Bien que la basse température de traitement soit un avantage significatif, il est essentiel de comprendre le contexte de l'application. Le choix d'une technologie de dépôt est toujours un équilibre entre les paramètres du processus et les résultats souhaités.

L'avantage : polyvalence des matériaux

L'avantage principal est la capacité d'appliquer des revêtements avancés à une grande variété de substrats sensibles à la chaleur. Cela inclut les plastiques, les polymères et les alliages d'aluminium, qui sont cruciaux dans les industries de l'électronique, du médical et de l'aérospatiale.

La considération : propriétés du film

Les propriétés d'un film déposé — telles que sa densité, son adhérence et sa contrainte interne — sont influencées par l'énergie du processus de dépôt. L'environnement plasma unique du PACVD produit des films avec des caractéristiques spécifiques qui peuvent différer de celles créées à des températures plus élevées.

Le contrôle du processus est donc essentiel. Les ingénieurs doivent ajuster soigneusement les paramètres du plasma (mélange de gaz, pression, puissance) pour obtenir la qualité et les performances de film souhaitées sur le substrat plus froid.

Faire le bon choix pour votre application

Le choix de la technologie de dépôt appropriée dépend entièrement du matériau de votre substrat et de vos objectifs de performance finaux.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur comme les polymères, les plastiques ou certains alliages : le PACVD est le choix définitif en raison de sa température de fonctionnement inférieure à 180°C.

- Si votre objectif principal est de revêtir un matériau robuste capable de supporter des températures élevées : le CVD conventionnel ou le PVD sont des options viables, le choix final dépendant des caractéristiques spécifiques du revêtement requises.

- Si votre objectif principal est de trouver un juste milieu pour les substrats métalliques : le PVD offre un bon équilibre, fonctionnant à une température plus basse que le CVD conventionnel mais toujours plus élevée que le PACVD.

En fin de compte, comprendre les limitations thermiques de votre substrat est la première étape critique dans la sélection d'une technologie de dépôt qui garantit à la fois l'intégrité du composant et les performances du revêtement.

Tableau récapitulatif :

| Processus | Température de fonctionnement typique | Avantage clé |

|---|---|---|

| PACVD (Plasma CVD) | < 180°C (< 356°F) | Revêtement de matériaux sensibles à la chaleur (plastiques, polymères) |

| Dépôt physique en phase vapeur (PVD) | 400°C - 600°C | Convient à de nombreux métaux |

| CVD conventionnel | 900°C - 1100°C | Films de haute qualité sur substrats à haute température |

Besoin de revêtir un matériau sensible à la chaleur sans causer de dommages ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions pour les processus de PACVD à basse température. Notre expertise vous assure de pouvoir appliquer des revêtements haute performance sur les polymères, les plastiques et les alliages sensibles, en préservant l'intégrité de votre substrat. Laissez notre équipe vous aider à sélectionner l'équipement adapté à votre application spécifique. Contactez-nous dès aujourd'hui pour discuter de vos besoins de projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les matériaux des revêtements DLC ? Un guide sur le dopage au carbone, à l'hydrogène, au silicium et aux métaux

- Quelle est la différence entre l'ALD et le PECVD ? Choisir la bonne méthode de dépôt de couches minces

- Quels sont les avantages techniques du PECVD par rapport au CVD pour les films CF2 ? Maîtriser l'ingénierie de précision des nanomatériaux

- Quel est l'objectif du PECVD ? Déposer des couches minces à basse température pour des matériaux sensibles

- Quelles sont les applications du revêtement DLC ? Améliorer la résistance à l'usure, la friction et les performances de vos composants

- Pourquoi les systèmes PECVD fonctionnent-ils à basse pression et basse température ? Protéger les substrats sensibles avec l'énergie du plasma

- Quels sont les inconvénients potentiels du PECVD ? Gérer le bombardement par plasma et prévenir les dommages matériels