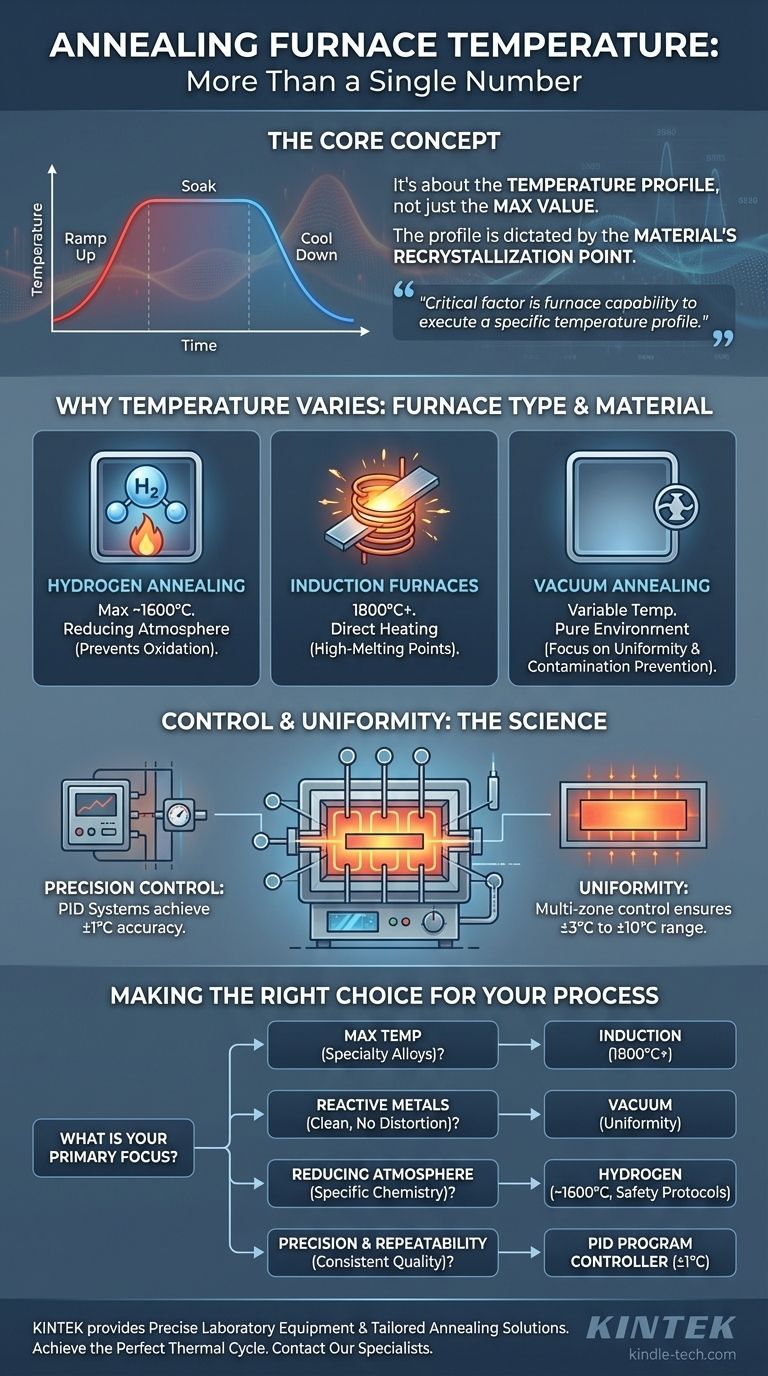

La température d'un four de recuit n'est pas une valeur unique mais un paramètre très variable, fondamentalement dépendant du type de four et du matériau spécifique traité. Alors que certains fours à hydrogène fonctionnent jusqu'à 1600°C et que les fours à induction peuvent dépasser 1800°C, la température précise est déterminée par les exigences métallurgiques du processus de recuit lui-même.

Le facteur critique n'est pas une température statique du four, mais plutôt la capacité du four à exécuter précisément un profil de température spécifique — incluant le chauffage, le maintien et le refroidissement — requis pour un matériau donné et ses propriétés finales souhaitées.

Pourquoi la température varie : type de four et matériau

Le terme "four de recuit" couvre plusieurs technologies distinctes, chacune avec des caractéristiques de fonctionnement et des plages de température différentes. La température correcte est dictée par les propriétés du matériau.

Fours de recuit à hydrogène

Ces fours utilisent une atmosphère d'hydrogène pour prévenir l'oxydation et créer un environnement réducteur. Ils ont généralement une température de fonctionnement maximale d'environ 1600°C. Ils sont choisis lorsque le matériau bénéficie d'un traitement dans un environnement d'hydrogène.

Fours à induction

En utilisant le couplage inductif pour chauffer directement le matériau, ces fours peuvent atteindre des températures extrêmement élevées. Selon la conception, ils peuvent atteindre 1800°C ou même plus, ce qui les rend adaptés aux matériaux ayant des points de fusion très élevés ou des exigences de recuit spécialisées.

Fours de recuit sous vide

Les fours sous vide éliminent l'atmosphère de la chambre pour prévenir l'oxydation et la contamination. L'accent est moins mis ici sur une température maximale et plus sur la création d'un environnement pur et l'assurance d'une uniformité de température exceptionnelle à travers la pièce à usiner pour éviter la déformation.

Le rôle du matériau

En fin de compte, la température cible est fixée par le point de recristallisation du matériau. C'est la température à laquelle les structures de grains déformées créées lors de l'écrouissage sont remplacées par de nouveaux grains sans contrainte. Différents métaux et alliages ont des températures de recristallisation très différentes, ce qui dicte le processus requis.

La science du contrôle et de l'uniformité

Les fours modernes se définissent par leur capacité à contrôler la température avec une précision exceptionnelle. L'objectif n'est pas simplement d'atteindre une température, mais de gérer l'ensemble du cycle thermique de manière répétable.

Systèmes de contrôle de précision

Les fours atteignent une grande précision, souvent à ±1°C près, en utilisant des systèmes de contrôle avancés. Ceux-ci impliquent généralement un contrôleur PID (Proportionnel-Intégral-Dérivé) auto-réglable intelligent qui ajuste continuellement la puissance aux éléments chauffants via un thyristor ou un module à semi-conducteurs.

Profils de température programmés

Le recuit est un processus, pas un état unique. Les fours utilisent des contrôleurs de programme par morceaux qui peuvent stocker et exécuter des courbes de processus complexes. Cela permet aux opérateurs de définir le taux d'augmentation de la température (rampe), la durée au pic de température (maintien) et le taux de refroidissement, tous critiques pour obtenir le résultat métallurgique souhaité.

Assurer l'uniformité de la température

Un chauffage inégal provoque des contraintes internes et une déformation de la pièce. Pour éviter cela, les fours sont souvent divisés en plusieurs zones de contrôle de la température. Plusieurs enregistreurs de température surveillent différents emplacements, assurant l'uniformité dans l'ensemble du four, souvent dans une plage de ±3°C à ±10°C.

Comprendre les compromis et les problèmes de sécurité

Le choix d'un type de four implique d'équilibrer les exigences de performance avec la complexité opérationnelle et les protocoles de sécurité. Chaque système présente un ensemble unique de considérations.

Fours atmosphériques vs. sous vide

Le choix entre une atmosphère contrôlée (comme l'hydrogène) et un vide dépend de la sensibilité du matériau à l'oxydation et à d'autres contaminants. Les fours sous vide offrent l'environnement le plus pur mais peuvent être plus complexes, tandis que les fours atmosphériques sont adaptés aux interactions chimiques spécifiques.

Les risques des fours à hydrogène

L'hydrogène est très efficace comme agent réducteur mais introduit des risques de sécurité importants. Il est crucial de prévenir toute fuite d'hydrogène dans l'air ambiant, car cela peut entraîner une combustion spontanée et des accidents d'explosion à des températures élevées. Des systèmes robustes de contrôle du circuit d'air, de l'eau et de la pression sont obligatoires.

Impact sur le réseau électrique

Les fortes demandes de puissance des fours industriels peuvent affecter le réseau électrique local. Pour atténuer cela, certains systèmes de chauffage intègrent des composants comme un transformateur magnétique et un régulateur de puissance, qui aident à lisser la charge électrique et à réduire la pollution du réseau électrique.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences spécifiques de votre matériau et le résultat souhaité du cycle de recuit.

- Si votre objectif principal est la température maximale pour les alliages spéciaux : Un four à induction est probablement nécessaire, car il est capable d'atteindre 1800°C ou plus.

- Si votre objectif principal est le traitement de métaux réactifs sans oxydation : Un four sous vide offre l'environnement le plus propre, privilégiant l'uniformité de la température pour éviter la déformation des pièces.

- Si votre objectif principal est d'obtenir une atmosphère réductrice spécifique : Un four à hydrogène, avec un maximum typique de 1600°C, est l'outil correct, mais il exige une stricte adhésion aux protocoles de sécurité.

- Si votre objectif principal est la précision et la répétabilité pour une qualité constante : Privilégiez un four avec un contrôleur de programme PID avancé capable d'exécuter des courbes de chauffage et de refroidissement complexes avec une précision de ±1°C.

En fin de compte, la sélection du bon four consiste à faire correspondre ses capacités de température spécifiques et ses systèmes de contrôle à vos exigences précises en matière de matériau et de processus.

Tableau récapitulatif :

| Type de four | Température maximale typique | Caractéristique clé |

|---|---|---|

| Four à hydrogène | Jusqu'à 1600°C | Prévient l'oxydation avec une atmosphère réductrice |

| Four à induction | 1800°C ou plus | Chauffage direct pour les matériaux à point de fusion élevé |

| Four sous vide | Variable, l'accent est mis sur l'uniformité | Environnement pur pour prévenir la contamination et la déformation |

Vous avez du mal à choisir le bon four de recuit pour votre matériau et votre profil de température spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire précis, y compris des fours de recuit adaptés à vos besoins exacts. Que vous ayez besoin des températures extrêmes d'un four à induction, de l'environnement propre d'un four sous vide ou de l'atmosphère spécifique d'un système à hydrogène, nos experts vous aideront à atteindre le cycle thermique parfait pour vos matériaux.

Nous fournissons :

- Des fours avec contrôle PID avancé pour une précision de ±1°C

- Des systèmes assurant l'uniformité de la température à ±3°C à ±10°C près

- Des solutions pour les matériaux avec des points de recristallisation allant des alliages standard aux spécialités haute température

Laissez KINTEK améliorer les capacités de votre laboratoire avec des solutions de recuit fiables, précises et sûres. Contactez nos spécialistes dès aujourd'hui pour une consultation personnalisée afin de discuter de vos besoins spécifiques en matière de recuit et de trouver le four idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la température d'un four à tube de quartz ? Maîtrisez les limites pour un fonctionnement sûr à haute température

- Comment nettoyer un tube de four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace