Il n'y a pas de température unique pour le processus de recuit. La température correcte dépend entièrement du matériau spécifique traité et du résultat souhaité, car elle est fondamentalement liée au point de recristallisation unique du matériau.

Le recuit n'est pas une recette à température fixe, mais un cycle de chauffage et de refroidissement contrôlé conçu pour modifier la structure interne d'un matériau. La température cible est choisie par rapport à la température de recristallisation spécifique du matériau pour atteindre des objectifs tels que l'adoucissement, la relaxation des contraintes ou l'amélioration de la ductilité.

Qu'est-ce que le recuit ? L'objectif du traitement thermique

Le recuit est un processus de traitement thermique fondamental utilisé pour inverser les effets de l'écrouissage. Lorsqu'un métal est plié, laminé ou étiré (un processus connu sous le nom de travail à froid), sa structure cristalline interne devient tendue et déformée, ce qui le rend plus dur mais aussi plus cassant.

Le but : Restaurer la ductilité

L'objectif principal du recuit est d'adoucir le matériau et de restaurer sa ductilité. Cela permet de travailler le matériau davantage sans qu'il ne se fracture.

Le processus implique de chauffer le matériau à une température spécifique, de le maintenir à cette température pendant une certaine période, puis de le refroidir lentement. Ce cycle contrôlé permet à la microstructure interne du matériau de se reformer dans un état plus stable et sans contraintes.

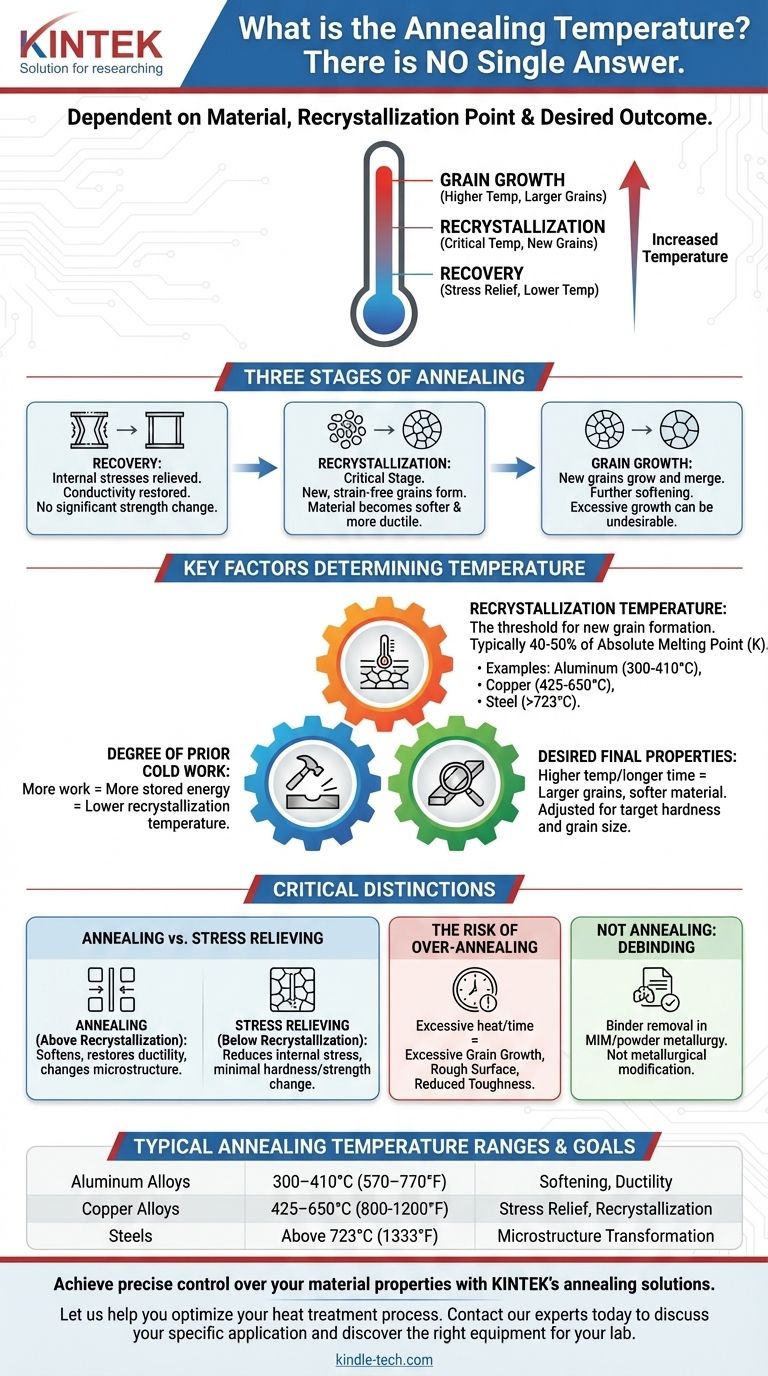

Les trois étapes du recuit

Le recuit se déroule en trois étapes distinctes à mesure que la température augmente :

- Récupération : À des températures plus basses, les contraintes internes dues au travail à froid sont relâchées. La conductivité électrique du matériau est restaurée, mais il n'y a pas de changement significatif dans sa résistance ou sa dureté.

- Recristallisation : C'est l'étape critique. Lorsque le matériau atteint sa température de recristallisation, de nouveaux grains sans contrainte commencent à se former et à remplacer les anciens grains déformés. C'est à ce stade que le matériau devient significativement plus doux et plus ductile.

- Croissance des grains : Si le matériau est maintenu à ou au-dessus de la température de recristallisation pendant trop longtemps, les nouveaux grains commenceront à croître et à fusionner. Cela peut adoucir davantage le matériau, mais peut parfois être indésirable si cela entraîne une mauvaise finition de surface ou d'autres propriétés négatives.

Facteurs clés qui déterminent la température de recuit

Le choix de la bonne température de recuit est une décision d'ingénierie précise. La température n'est pas arbitraire ; elle est dictée par la physique du matériau.

La température de recristallisation du matériau

Le facteur le plus important est la température de recristallisation. C'est le seuil à partir duquel de nouveaux grains commencent à se former. En règle générale, cette température est généralement de 40 à 50 % du point de fusion absolu du matériau (mesuré en Kelvin).

- Les métaux à bas point de fusion comme le plomb et l'étain peuvent recristalliser à température ambiante.

- Les alliages d'aluminium recuisent à environ 300–410°C (570–770°F).

- Les alliages de cuivre recuisent sur une large plage, souvent entre 425-650°C (800-1200°F).

- Les aciers ont un comportement plus complexe lié à leur teneur en carbone et à leurs diagrammes de phase, nécessitant généralement un recuit au-dessus de 723°C (1333°F) pour transformer leur structure en austénite.

Le degré de travail à froid antérieur

Plus un matériau a été travaillé à froid, plus il contient d'énergie stockée. Cette énergie stockée abaisse la température requise pour démarrer la recristallisation.

Une pièce fortement déformée recuira à une température légèrement plus basse ou en un temps plus court qu'une pièce légèrement travaillée du même matériau.

Les propriétés finales souhaitées

La température de recuit finale et le temps de maintien sont ajustés pour obtenir une taille de grain et une dureté cibles. Une température plus élevée ou un temps plus long entraîne généralement des grains plus gros et un matériau plus mou.

Comprendre les distinctions critiques

Il est facile de confondre le recuit avec d'autres processus thermiques. Faire la bonne distinction est essentiel pour atteindre le résultat d'ingénierie souhaité.

Recuit vs. Relaxation des contraintes

La relaxation des contraintes est effectuée à une température beaucoup plus basse, en dessous du point de recristallisation. Son seul but est de réduire les contraintes internes créées pendant la fabrication (comme le soudage ou l'usinage) sans modifier significativement la dureté ou la résistance du matériau.

Le risque de sur-recuit

Chauffer un matériau trop haut ou trop longtemps peut provoquer une croissance excessive des grains. Bien que cela rende le matériau très mou, cela peut également entraîner une texture de surface rugueuse en "peau d'orange" lors des opérations de formage ultérieures ou, dans certains cas, une ténacité réduite.

Clarification du "déliantage"

Le processus mentionné dans la référence, le déliantage, n'est pas du recuit. Le déliantage est une étape en métallurgie des poudres ou en moulage par injection de métal (MIM) où un liant polymère est brûlé de la pièce "verte" avant l'étape finale de frittage.

Bien que le déliantage implique un chauffage à des températures qui peuvent être dans la plage de certains cycles de recuit (par exemple, jusqu'à 600°C), son but est entièrement différent. Il s'agit de l'élimination du liant, et non de la modification des propriétés métallurgiques.

Sélection des paramètres de recuit corrects

Pour recuire correctement un matériau, vous devez dépasser les chiffres génériques et vous concentrer sur l'objectif spécifique de l'alliage choisi.

- Si votre objectif principal est une douceur maximale pour un formage sévère : Vous devrez effectuer un recuit complet, en chauffant le matériau bien au-dessus de sa température de recristallisation pour assurer une transformation complète.

- Si votre objectif principal est simplement de relâcher les contraintes internes après le soudage : Un cycle de relaxation des contraintes à basse température, effectué en dessous du point de recristallisation critique, est le choix correct et plus efficace.

- Si vous travaillez avec de l'acier au carbone : Vous devez consulter le diagramme de phase fer-carbone pour sélectionner la température précise nécessaire pour obtenir la microstructure souhaitée (par exemple, austénitisation complète).

En fin de compte, la température de recuit correcte est fonction des propriétés fondamentales du matériau et de votre objectif d'ingénierie.

Tableau récapitulatif :

| Type de matériau | Plage de température de recuit typique | Objectif clé |

|---|---|---|

| Alliages d'aluminium | 300–410°C (570–770°F) | Adoucissement, Ductilité |

| Alliages de cuivre | 425-650°C (800-1200°F) | Relaxation des contraintes, Recristallisation |

| Aciers | Au-dessus de 723°C (1333°F) | Transformation de la microstructure |

| Métaux à bas point de fusion (ex: Plomb) | Près de la température ambiante | Recristallisation |

Obtenez un contrôle précis sur les propriétés de vos matériaux avec les solutions de recuit de KINTEK.

Que vous travailliez avec de l'aluminium, du cuivre, de l'acier ou d'autres alliages, la sélection de la température de recuit correcte est essentielle pour obtenir la dureté, la ductilité et la relaxation des contraintes souhaitées. KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant les fours fiables et le support expert dont votre laboratoire a besoin pour effectuer des cycles de recuit parfaits à chaque fois.

Laissez-nous vous aider à optimiser votre processus de traitement thermique. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir l'équipement adapté à votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Quels sont les quatre types de processus de traitement thermique ? Recuit, Normalisation, Trempe et Revenu.

- Pourquoi traiter thermiquement sous vide ? Obtenir une finition de surface parfaite et une intégrité matérielle

- Quels sont les différents types de procédés de traitement thermique pour l'acier ? Adapter la résistance, la dureté et la ténacité

- Comment fonctionne le traitement thermique ? Adaptez les propriétés des matériaux à votre application

- Quelle est la différence entre le recuit, la trempe et le revenu ? Maîtrisez les propriétés des métaux pour votre laboratoire