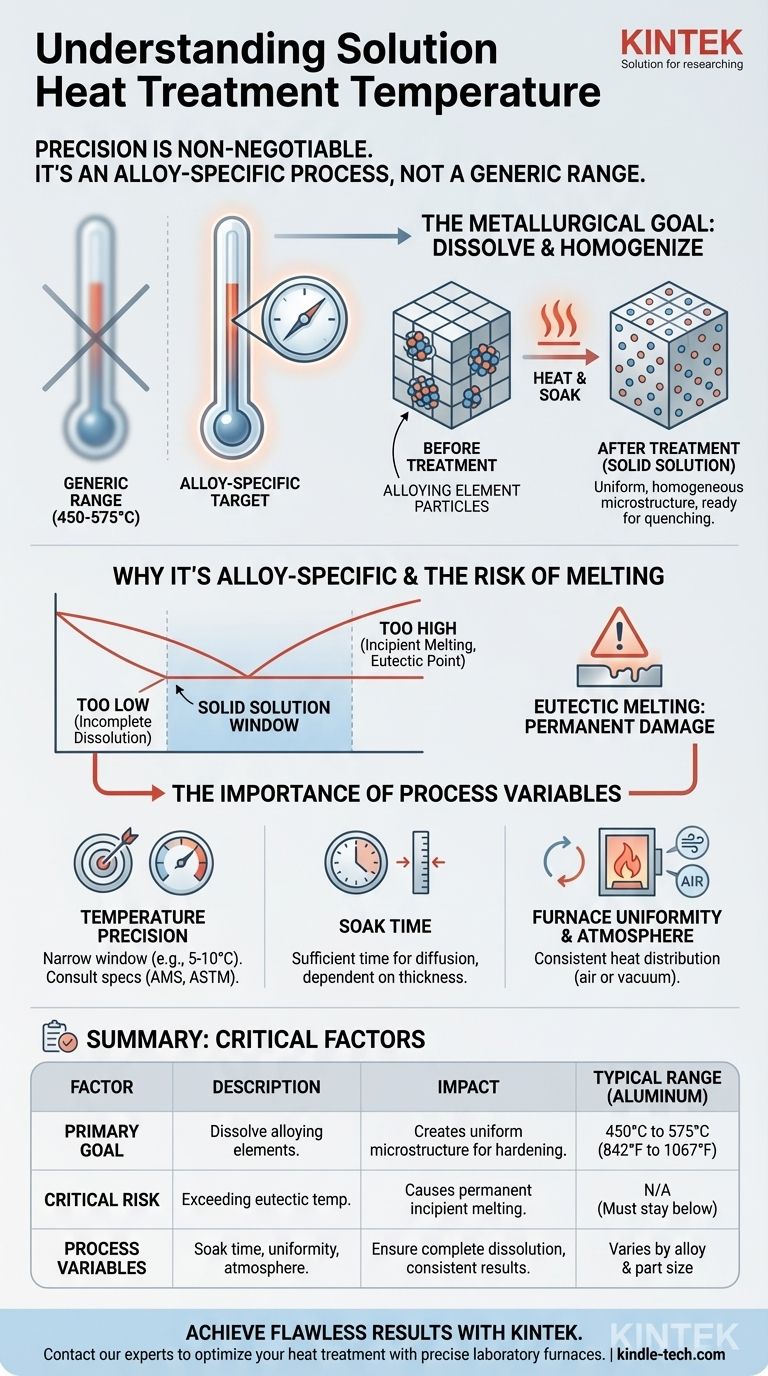

La plage de température typique pour le traitement thermique de mise en solution des alliages d'aluminium se situe entre 450 et 575°C (842 à 1067°F). Cependant, il ne s'agit pas d'une plage universelle. La température précise est une spécification critique qui dépend entièrement de la composition exacte de l'alliage traité.

Le traitement thermique de mise en solution ne consiste pas à atteindre une plage de température générique ; il s'agit d'atteindre une température précise, spécifique à la composition d'un alliage, qui permet aux éléments d'alliage de se dissoudre complètement dans le métal de base sans faire fondre le matériau.

L'objectif métallurgique du traitement en solution

Pour comprendre l'exigence de température, vous devez d'abord comprendre le but du processus. C'est la première étape critique d'un processus en plusieurs étapes (comme le durcissement par vieillissement) conçu pour augmenter considérablement la résistance et la dureté d'un métal.

Dissolution des éléments d'alliage

À température ambiante, les éléments d'alliage au sein d'un métal (comme le cuivre dans l'aluminium) sont souvent bloqués en place sous forme de particules microscopiques distinctes. L'objectif principal du traitement thermique de mise en solution est de chauffer le métal à un point où ces éléments se dissolvent et se dispersent uniformément dans la structure cristalline du métal de base, formant une solution solide.

Pensez-y comme à la dissolution du sucre dans l'eau. Lorsque vous chauffez l'eau, vous pouvez dissoudre beaucoup plus de sucre jusqu'à ce qu'il soit complètement uniforme.

Création d'une structure homogène

Ce processus crée une microstructure cohérente et homogène. Cet état uniforme est essentiel pour obtenir les propriétés mécaniques souhaitées lors des étapes ultérieures. Sans une solution entièrement dissoute, la résistance finale du matériau sera compromise.

Préparation à la trempe

Le traitement en solution est immédiatement suivi d'un processus de refroidissement rapide appelé trempe. Cette trempe fige les atomes en place, piégeant les éléments d'alliage dissous dans la solution solide. Cet état sursaturé est instable et est la clé du durcissement par vieillissement ultérieur.

Pourquoi la température est spécifique à l'alliage

L'affirmation selon laquelle "la température exacte requise dépend de la composition de l'alliage" est le principe le plus important à comprendre. Utiliser la mauvaise température, même d'une petite marge, peut ruiner le composant.

Le rôle du diagramme de phase

Les métallurgistes utilisent un diagramme de phase comme carte pour chaque alliage spécifique. Ce diagramme montre quelles microstructures (phases) existent à différentes températures. La température correcte de traitement en solution est située dans une fenêtre étroite au sein d'une région monophasée, juste en dessous du point où la fusion commence.

Le risque de fusion eutectique

Chaque alliage a une température eutectique – la température la plus basse à laquelle une partie de celui-ci commencera à fondre. Dépasser cette température, même un instant, provoque des dommages permanents et irréversibles appelés fusion incipiente le long des joints de grains, ce qui affaiblit gravement le matériau.

La température de traitement en solution doit être suffisamment élevée pour dissoudre les éléments mais suffisamment basse pour être en toute sécurité en dessous de ce point de fusion critique.

Comprendre les compromis et les variables du processus

L'obtention du résultat souhaité exige un contrôle précis non seulement de la température, mais de l'ensemble du processus.

La précision de la température est non négociable

Une température trop basse entraînera une dissolution incomplète des éléments d'alliage. Cela signifie que le matériau n'atteindra pas sa pleine résistance potentielle après le vieillissement ultérieur.

Une température trop élevée entraîne une fusion incipiente, rendant la pièce inutilisable. Pour de nombreux alliages, la fenêtre acceptable entre ces deux points peut être aussi étroite que 5-10°C.

L'importance du temps de maintien

Le composant doit être maintenu à la température spécifiée pendant une durée suffisante, appelée temps de maintien. Cela donne aux éléments d'alliage suffisamment de temps pour se dissoudre et se diffuser complètement dans le matériau. Les sections plus épaisses nécessitent des temps de maintien plus longs.

Atmosphère et uniformité du four

Pour l'aluminium, le traitement en solution est souvent effectué dans un four à atmosphère d'air. Pour les métaux réactifs comme le titane ou certains aciers spéciaux, un four sous vide est utilisé pour éviter l'oxydation. Quel que soit le type, le four doit offrir une excellente uniformité de température pour garantir que chaque partie du composant atteigne la température cible.

Déterminer la température correcte pour votre application

Il n'y a pas de place pour les approximations dans le traitement thermique de mise en solution. La précision est l'exigence première pour le succès et la sécurité des matériaux.

- Si votre objectif principal est le traitement d'un alliage connu : Consultez toujours la spécification régissant le matériau (par exemple, AMS, ASTM ou la fiche technique du fabricant). Ce document définira la température et le temps précis requis.

- Si votre objectif principal est la conception de matériaux ou le développement de processus : Vous devez utiliser le diagramme de phase de l'alliage pour identifier la fenêtre de solution solide et concevoir un processus qui reste en toute sécurité en dessous de la température eutectique.

- Si votre objectif principal est le dépannage de propriétés mécaniques médiocres : Votre première étape devrait être de vérifier l'étalonnage du four, les enregistrements d'uniformité de température et les journaux de température réels des pièces du cycle de traitement.

En fin de compte, un traitement thermique réussi dépend de la considération de la température spécifiée non pas comme une ligne directrice, mais comme une exigence d'ingénierie critique.

Tableau récapitulatif :

| Facteur clé | Description | Impact |

|---|---|---|

| Plage typique (Aluminium) | 450°C à 575°C (842°F à 1067°F) | Base pour les alliages courants |

| Objectif principal | Dissoudre les éléments d'alliage dans une solution solide | Crée une microstructure uniforme pour le durcissement ultérieur |

| Risque critique | Dépasser la température eutectique de l'alliage | Provoque une fusion incipiente et une défaillance permanente de la pièce |

| Variables du processus | Temps de maintien, atmosphère du four, uniformité de la température | Assure une dissolution complète et des résultats cohérents |

Obtenez des propriétés matérielles impeccables grâce à un traitement thermique de précision.

Chez KINTEK, nous comprenons que le succès de votre processus de traitement thermique de mise en solution repose sur un contrôle précis de la température et une uniformité. Nos fours de laboratoire spécialisés sont conçus pour fournir les conditions exactes requises par votre alliage spécifique, assurant une dissolution complète des éléments d'alliage sans risque de fusion incipiente.

Que vous traitiez de l'aluminium, du titane ou des aciers spéciaux, l'équipement de KINTEK offre la fiabilité et la précision nécessaires pour des résultats cohérents et de haute résistance. Ne laissez pas les performances de votre matériau au hasard.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont l'équipement de laboratoire de KINTEK peut optimiser votre processus de traitement thermique et améliorer les résultats de vos matériaux.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût